2026 Yazar: Howard Calhoun | [email protected]. Son düzenleme: 2025-01-24 13:27:08

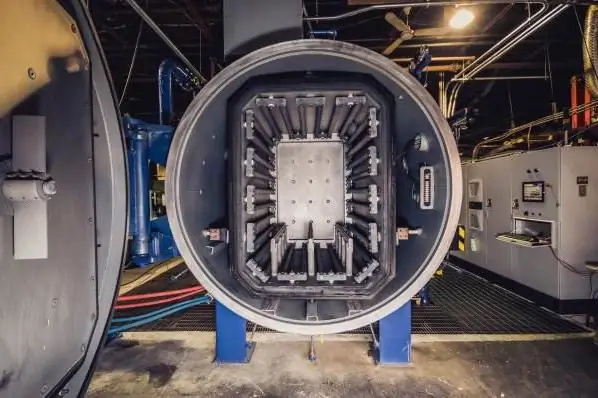

Çeşitli malzemelerin teknolojik üretim ve işleme süreçleri genellikle termal maruziyet aşamasını içerir. Bu şekilde sertleştirme, yüksek sıcaklıklarda kurutma, lehimleme ve diğer işlemler yapılır. Endüstriyel amaçlar için bile geleneksel fırınlarda bu tür önlemleri uygulamak her zaman mümkün değildir. Kısıtlamalar, hava ile temasın kabul edilemezliği ile ilişkilendirilebilir. Bu nedenle, bu tür sorunları çözmek için, iş parçalarının aşırı deformasyon ve bükülme işlemlerini de ortadan kaldıran işleme bir vakum fırını kullanılır.

Vakumlu fırınların amacı ve kapsamı

Vakumlu ısıl kavurma işlemleri makine mühendisliği ve enstrüman yapımında, inşaat sektöründe, çeşitli endüstrilerde vb. kullanılmaktadır. Örneğin enstrüman yapımında, böyle bir ünite kullanılarak gaz giderme elemanlarının çalışması gerçekleştirilir. daha sonra çeşitli ekipmanların bileşenleri haline gelir. Aynı yön çerçevesinde, bir vakumlu fırın, elektrik devre kartlarındaki bireysel bölümlerin yüksek kaliteli lehimlenmesine ve son sızdırmazlığına olanak tanır.

Sinterleme işlemi de yaygındır. İnşaat ve üretimdeki yardımı ile gerekliseramik ürünlerin, sert alaşımların, refrakter metal tozlarının vb. performansı. Ayrı olarak, ısıl işlem operasyonlarıyla da ilgilenen metalurji endüstrisini belirtmekte fayda var. Örneğin, bir vakumlu fırın, alaşımların su verme, yaşlandırma ve temperleme işlemlerini gerçekleştirmeyi mümkün kılar. Çeşitli çelikler, bronz ve magnezyum bu tür işlemlere tabi tutulabilir.

Ana Özellikler

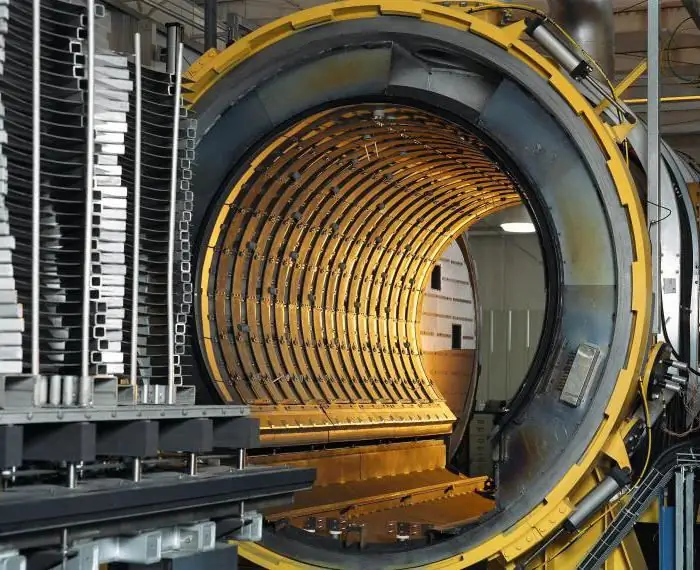

Fırın tasarımının performansı genellikle bir model seçiminde ana kriter haline gelir. Bu durumda tesisatların potansiyeli 3 ila 20 kW arasındadır. Ayrıca, bu gösterge, termal maruz kalma sağlarken kaliteyi ve verimliliği minimum düzeyde etkiler. Kural olarak, zaten yapının boyutlarına bağlı olan yük hacmi arttıkça güç artar. Yani bu tip standart endüstriyel modellerde ortalama 15 ila 40 kg arasında malzeme yükleyebilirsiniz. Ancak bir seferde 100 kg'a kadar servis yapmanıza izin veren üniteler de var. Orta özelliklere sahip indüksiyon ergitme fırını, tek vardiyada 9000 kg'a kadar hizmet verebilmektedir. Odanın içindeki darbenin kalitesi ve etkinliği ile ilgili olarak, sıcaklık aralığı doğrudan dikkate alınmalıdır. 1800 ile 2000 °C arasında değişir.

Ergitme işlemi

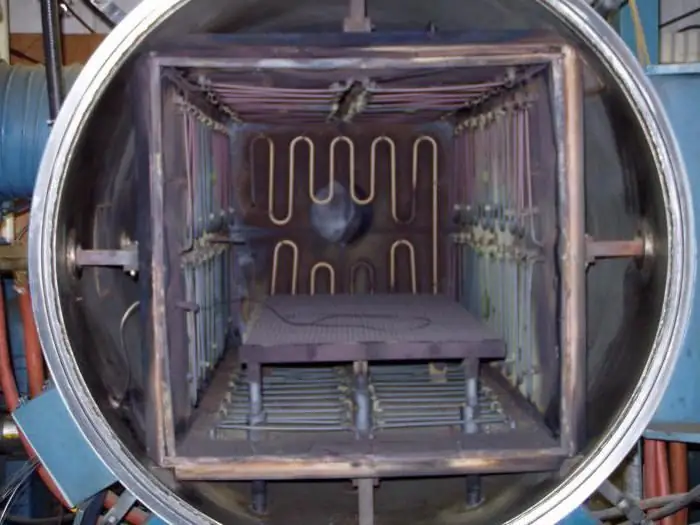

Geleneksel ünitelerdeki teknoloji, bir ark deşarjının hareketine dayanır. Elektrik akımı ile gaz karışımı arasında bir temas vardır. Ayrıca, yüksek nedeniyle ortaya çıkan arkvakumda konsantrasyon, artan bir termal etki sağlar. Düşük güçte bile, vakumlu ark fırını çelik kütükleri eritebilir.

Malzemeye göre ısı transferinin iki prensibi vardır. Bu doğrudan ve dolaylı bir etkidir. İlk durumda ark, elektrot ile bu konfigürasyonda maksimum ısı alan iş parçası arasında enerji üretir. Dolaylı ısıtma, nesne üzerinde belirli bir mesafede hareket eden iki elektrot ile çalışmayı içerir. Açıkçası, doğrudan bir ısı transfer vakumlu fırın daha verimlidir, ancak daha yüksek oranda negatif ısıl işlem faktörlerini tolere eder.

Fırın çeşitleri

Vakumlu fırın yapısının temel modeli, yukarıda açıklanan ark yapısıdır. Bu tür ekipmanların yardımıyla, refrakter ürünler de dahil olmak üzere çoğu karmaşık metal alaşımı çeşidine hizmet etmek mümkündür. Diğer bir varyasyon, eğimli bir potaya sahip olan indüksiyon eritme fırınıdır. Çalışma odasına yüklenen malzemenin yeniden eritilmesi işlemi pota içinde gerçekleşir. İndüksiyon çalışma prensibi, bakımı en pahalı olarak kabul edilir, bu nedenle daha az sıklıkla ve yalnızca karmaşık metallerle çalışmak gerektiğinde kullanılır. Elektron ışını ünitesi, özel tip vakum fırınlarına aittir. Böyle bir cihaz, çıktıda rafine alaşımlar ve metal külçeler üretir. Yapısal olarak, ekipman bir termal tabanca olup, yönlendirilmiş birpozlama, ürünün ışın ateşlemesini uygular.

Vakumlu fırınların avantajları ve dezavantajları

Geleneksel ısıl işlem fırınlarıyla karşılaştırıldığında, vakum, iş parçalarının yüksek verimli ısıl işlemine izin verir. Aynı zamanda, operatör, örneğin potalı bir vakumlu indüksiyon fırını tarafından sağlanan ısıtma parametrelerinin esnek bir şekilde ayarlanması olanağına sahiptir. Bu tür yapıların avantajları, nispeten saf bir metal malzeme elde etme olasılığını içerir. Diğer bir deyişle, teknolojinin kendisi, dizinin yabancı parçacıklar - ısıl işlem ürünleri ile aşırı kirlenmesini ortadan kaldırır.

Eksikliklere gelince, yapıyı oluşturan parçaların düşük bir kaynağı ile ilişkilidirler. Bu, kurucu elemanların malzemesindeki kusurlarla bile değil, verimli ısıl işlem sağlamak için gerekli olan ve çalışma yüzeylerinin yapısını etkileyen zorlu koşullarda. Ayrıca, ortalama fiyatı 500-700 bin ruble olan bir vakumlu fırın birkaç işletmede mevcuttur. Ancak, yüksek kaliteli sinterleme ve eritme pahalıdır ve kullanımını sınırlar.

Yapımcılar

Vakum fırınları, yalnızca endüstriyel ekipmanların tasarımı ve geliştirilmesi için enstitülerle işbirliği yapan büyük şirketler tarafından tedarik edilir. Bugün, bu tip yüksek kaliteli üniteler, yabancı üreticiler SCHMETZ ve XERION tarafından iç pazara tedarik edilmektedir. Bu ürünler, hem tipik termal işlemleri gerçekleştirmeye hem de aşağıdakiler gibi özel görevlere yöneliktir:yaygın tavlama. Vakumlu elektrikli fırınların üretiminde uzmanlaşmış Moskova endüstriyel ekipman tesisi, aynı zamanda, nitelik açısından değerli birimler sunmaktadır. Bu tür ekipmanların yardımıyla mal sahibi, metal tavlama, sinterleme ve standart ısıl işlemleri gerçekleştirebilir. Otomatik modeller, hacimsel yükleme hazneli yüksek vakumlu üniteler geliştiren Spetszhelezobeton Fabrikası tarafından sunulmaktadır.

Sonuç

Vakumlu tavlama teknolojisine bir örnek, yeni çözümlerin çalışma sırasında her zaman kendilerini haklı çıkarmadığını göstermektedir. Aynı Moskova endüstriyel ekipman tesisi, birimleri çok çeşitli tüketici işletmelerinin ihtiyaçları için optimize etmeye çalışsa da, birçok potansiyel müşteri için yüksek vakumlu ısıl işlem maliyeti bu yöntemi erişilemez hale getiriyor. Bu tür fırınların reddedilmesi, yalnızca maliyetlerinden değil, aynı zamanda yüksek kaliteli bir ürün elde etme ihtiyacının olmamasından da kaynaklanmaktadır. Ancak, yüksek teknoloji endüstrilerinde faaliyet gösteren gelişmiş şirketler artık bu tür ısıl işlem kullanmadan yapamazlar.

Önerilen:

Cam fırın: türleri, cihazı, özellikleri ve pratik uygulama

Günümüzde insanlar camı çeşitli amaçlarla aktif olarak kullanıyor. Cam yapım sürecinin kendisi, hammaddelerin veya yükün eritilmesidir. Malzemeyi eritmek için cam eritme fırınları kullanılır. Farklı tiplerde gelirler ve çeşitli kriterlere göre sınıflandırılırlar

Granüle yüksek fırın cürufu: üretim, bileşim, GOST

Metalurjinin güçlü gelişimi, bu alanda çok çeşitli hammaddelerin kullanılmasına yol açmıştır. Doğal olarak, tüm işlemlerden sonra atık kalır. Yüksek fırın cürufu da bu kategoriye girer. Buna rağmen hala kullanılabilir

Vakumlu kaldırıcı: özellikleri ve çalışma prensibi

Vakum taşıma sistemleri, çeşitli endüstrilerde ve inşaatlarda yaygın olarak kullanılmaktadır. Bu tür cihazların yardımıyla, lojistik ve üretim süreçleri çerçevesinde çeşitli malzemelerle tipik manipülasyonlar güvenilir ve güvenli bir şekilde gerçekleştirilir. Hızlı ve sık yüksek irtifa hareketi için, çeşitli performans özelliklerine ve tasarımına sahip olabilen bir vakumlu kaldırıcı kullanılır

Silikon kalıpta döküm: ekipman. Silikon kalıplarda vakumlu döküm

Az sayıda plastik boşluk üretimi için, çoğunlukla silikon kalıplara vakumlu döküm kullanılır. Bu yöntem oldukça ekonomiktir (metal kalıp yapmak daha fazla zaman ve para gerektirir). Ayrıca silikon kalıplar tekrar tekrar kullanılır ve bu da üretim maliyetini önemli ölçüde az altır

Bir fırın için iş planı. Sıfırdan bir fırın açmak

Bugün kimse mali durumunun istikrarından emin olamaz. Ne her gün işe gidip aylık maaş alanlar, ne de kendileri için çalışanlar yani kendi işleri var. "Kriz" kelimesi sözlüğümüze sağlam bir şekilde girdi ve düzenli olarak gelenlerin her biri uzun zamandır kimseyi şaşırtmadı