2026 Yazar: Howard Calhoun | [email protected]. Son düzenleme: 2025-01-24 13:27:06

Sıcak kaynak, inşaat ve endüstride kullanılan en yaygın montaj işlemlerinden biridir. Hem ekipmanın montajı için yüksek teknoloji operasyonlarında hem de taşıyıcı yapıları bağlarken en basit tipik çalışmalarda kullanılır. Her durumda, operasyonel parametreler, çalışma koşulları ve sonuç gereksinimleri için en uygun olan kendi kaynak tekniği kullanılır.

Kaynak nedir?

Klasik görüşte kaynak, termal maruziyetin arka planına karşı atomlar arası yapısal bağlar oluşturarak kalıcı bağlantılar oluşturma teknolojisidir. Başka bir deyişle, yüksek sıcaklık altında iş parçalarının plastik deformasyonu ve daha sonra aralarında partikül alışverişi sağlanır, bu da malzemeler soğuduktan sonra bir eklem oluşumuna yol açar. Kaynak tekniğinin kendisi, yalnızca metalleri bir kaynağa getirmek için gerekli koşulları sağlar.gerekli durum. Normal sıcaklık koşullarında, metal katı kristal parçacıkların bir yapısıdır, ancak belirli bir ısıtma indeksine ulaşıldığında malzeme yumuşar. Aynı zamanda sıcaklığın etkisinin sadece montaj olanakları açısından olumlu etkiler getirmediği vurgulanmalıdır. Metallerde oksidasyon da meydana gelir, iç gerilmeler nedeniyle uygun olmayan yerlerde çatlak oluşumu, genel eğilme ve deformasyon meydana gelir. Bu tür olayları hariç tutmak ve en aza indirmek ancak doğru ekipman seçimi ve kaynak işleminin organizasyonu ile mümkündür.

Kaynaklar ve bağlantılar

Metal plastik deformasyonun amaçlarını anlamak için kaynak işleminin hangi yapısal görevler için yapıldığını belirlemek gerekir. Çoğu durumda, iki iş parçasının veya yapı parçalarının bir bağlantısının elde edilmesi gerekir. Bağlantı konfigürasyonları farklıdır - açısal, uç, tee vb. Kenarların oluşumu açısından, dikiş kaynağı tekniği, çeşitli şekillerde eğimlerin yanı sıra flanşlı, eğimsiz bağlantıların oluşturulmasına izin verir. En zor eğimlerden biri, iki düz veya kavisli kenarın birleştirildiği X-şekilli olarak kabul edilir. Kaynaklı bir bağlantı için temel gereksinimlerden biri sızdırmazlık olmasına rağmen, bazı durumlarda bağlantıda delik oluşumu için oldukça açık görevler vardır. Örneğin, elemanları üst üste binerek ve bir kenar eğimi olmadan bağlarken, daha sonra diğer yapısal görevler için kullanılan uzun bir delik oluşturulabilir.

Kaynak işleminin çeşitleri

Kaynağın teknik organizasyonuna yaklaşımın kendisi hem çalışma ortamının parametrelerinde hem de hedef malzeme üzerindeki etkinin mekaniğinde farklılık gösterebilir. En popüler kaynak teknolojileri şunları içerir:

- Ark kaynağı. Kaynak yapılacak yapının veya parçanın yüzeyi arasında, termal etkisi malzemenin erimesine yol açan bir elektrik arkı oluşur. Bu yöntem manuel, mekanize veya otomatik olabilir. Örneğin, otomatik ark kaynağı tekniği, elektrot telinin özel ekipmanla beslenmesini ve operatörün ellerini serbest bırakmasını içerir.

- Gaz kaynağı. Önceki durumda ısı kaynağı elektrik enerjisi ise, gaz kaynağı 3.200 ° C sıcaklıkta bir oksi-yakıt alevi kullanır. Aynı zamanda gaz karışımlarının da kullanıldığı ancak yüksek sıcaklık kaynağı olarak değil kaynak havuzunu izole etmek için kullanılan bu yöntemle kombine yöntemler karıştırılmamalıdır.

- Elektroslag kaynağı. Malzeme üzerindeki etki, elektrik akımı ile sağlanır ve erimiş cüruf, iletken ve enerji değiştirici görevi görür.

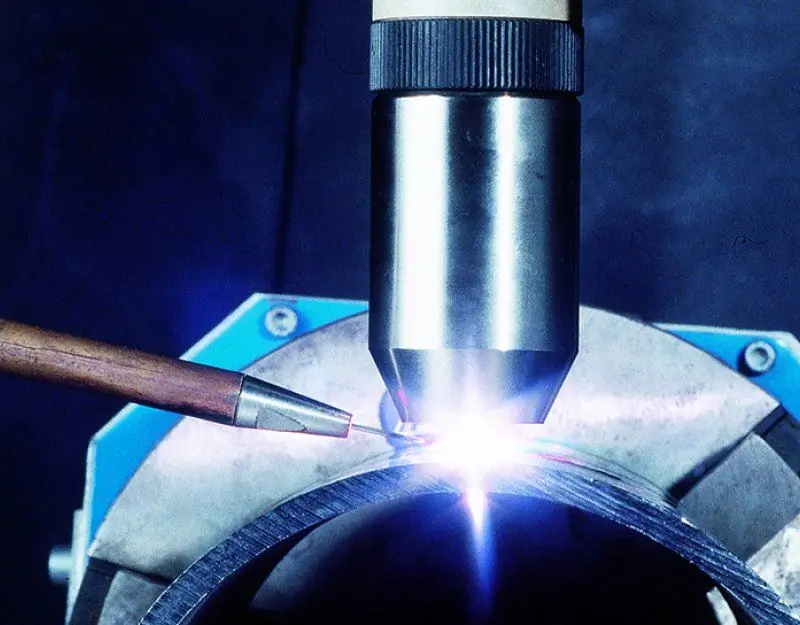

- Plazma kaynağı. 10.000 °C'ye kadar termal enerjiye sahip bir plazma ark jeti kullanan yüksek sıcaklıkta bir kaynak yöntemi.

- Lazer kaynağı. Yöntem, fotoelektronik enerji kullanımına dayanmaktadır. Parçaların erimesi, lazer tarafından yayılan ışık huzmesinin artan etkisi altında gerçekleşir.

Kaynak makineleri

Kaynak işlemlerini gerçekleştirmek için genellikle bir invertör, bir doğrultucu ve bir transformatör dahil olmak üzere çeşitli teknik araçlar kullanılır. Her durumda, ana kaynak aparatının ana görevi doğru akım sağlamaktır. Yüksek kaliteli ekipman, çalışma alanına pürüzsüz ve sabit bir elektrik arkı sağlar. Tabii ki, bu elektrikli kaynak teknolojileri için geçerlidir. Gazlı ortamlarda kaynak tekniği, bir silindirden bir gaz karışımının beslenmesini düzenleyen brülörler ve dişli kutuları vasıtasıyla gerçekleştirilir. Ayrıca plazma kaynağı durumunda, 30 mm kalınlığa kadar iş parçalarıyla çalışabilen özel plazma torçları kullanılır. Ayrıca, gaz ve plazma ekipmanının temel olarak metal parçaların bağlanması gibi geleneksel görevlere değil, termal etki altında malzeme kesmeye odaklandığı vurgulanmalıdır.

Dikiş tekniği

Ekipmanın büyük rolüne rağmen, kaynak işlerinin çoğu, tüm süreci kontrol eden operatörün beceri ve yeteneklerine bağlıdır. Ekipman kullanıcısının görevi, dikişin oluşturulduğu kaynak havuzunda bulunan elektrotu ve sarf malzemelerinin tedarikini kontrol etmektir. Anahtar faktör, operatörün konumu ve dikişin yönüdür. Uzmanlar, mümkünse, kaynağın genişleyen bir boncukla kaynak yapılmasını sağlayarak, mümkünse alt konumda çalışma yapılmasını önerir. Eklemin yapısını daha düzgün ve dayanıklı hale getirecek derin penetrasyon elde etmek arzu edilir. Mühendisliktemanuel kaynak, dikişin cüruf ve lekelerden temizlenmesi aşaması özellikle önemlidir. İşin ana kısmı sırasında bu tür kusurlar ortadan kaldırılamazsa, ikinci bir yüzey kaplaması yapılması gerekecektir. Genellikle ana ilk katman 3-4 mm kalınlığa ve sonrakiler - 5 mm'ye kadar.

Toz altı ark ve gaz kaynağının özellikleri

Çalışma sürecinde kaynak tekniğini ayarlamak zorunda kalmamak için, sonucun kalitesini artırabilecek teknolojik nüansları başlangıçta hesaplamanız önerilir. Toz altı ark ve gaz kaynağı, dikişin dış ortamın ve eriyiğin olumsuz etkisinden korunmasına odaklanmasıyla ayırt edilir. Örneğin, argon karışımlarının temini ile gaz kaynağı tekniği yapılırken, kaynak yapısının kalitesini kötüleştiren oksijenin olumsuz etkisi az altılır. Akıya gelince, ilk etapta dahil edilmesi eriyiğin sıçramasını en aza indirir ve ikinci olarak, yüksek sıcaklıklarda etkinleştirilen özel katkı maddeleri ekleyerek kaynağın bileşimini değiştirir.

Kaynak üretiminin organizasyonu için parametreler

Kaynak işini organize etme üretim modunda, aşağıdakiler de dahil olmak üzere çeşitli emek faaliyeti faktörleri aynı anda dikkate alınır:

- İşlemin karmaşıklığının oranı ve uygulanması için zaman normu.

- İş miktarı, bir çalışanın veya ekibin 1 saatte gerçekleştirdiği çıktı oranıdır. Örneğin, manuel ark kaynağı tekniğinde, tamamlanan dikişin metreleri veya monte edilen parçaların sayısı dikkate alınabilir.

- Birimhizmet. Bu durumda, içinde bir çalışanın veya ekibin faaliyetlerinin de düzenlendiği bir iş yeri, bir ekipman parçası veya kaynak yeri anlamına gelir.

Kaynak organizasyonunda ve üretiminde güvenlik

Kaynak işlemi insan sağlığına yönelik tehditler açısından birçok risk ve tehlike içerir. Kaynak güvenliği standartları aynı anda birkaç tehlikeye odaklanır:

- Kaynak radyasyonu. Parlak bir parıltıya sahip kızılötesi radyasyon, kaynakçının gözlerini olumsuz etkiler, bu nedenle ekipmanında özel karartma camları ve filtreleri olan bir maske bulunması zorunludur.

- Termomekanik etki. Özellikle ark yöntemine göre çalışırken eriyiğin sıçraması tehlikelidir. Aslında, cilt ile temasında ciddi yanıklara neden olabilen sıvı sıcak bir metaldir. Kıvılcımlara ve sıcak metallere karşı koruma sağlamak için özel termal koruyucu giysi kullanılır.

- Yangın riski. Yüksek sıcaklıklar ve sıcak malzeme sıçraması yangın tehlikesini artırır. Bunu, süreci organize etme, yanıcı nesneleri çalışma alanından çıkarma aşamasında bile düşünmekte fayda var.

- Solunum koruması. Metal yapının termal tahribatı sırasında toksik gazlar ve diğer tehlikeli maddelerin salınımı da tehlikeli etkide bir faktördür. Bu durumda maske ve solunum cihazı kullanmak yeterli değildir. Aktif bir sistem, uzun iş süreçleri için bir ön koşuldurkapalı alanlarda havalandırma ve düzenli 5-10 dakikalık iş molaları.

Kaynak hataları

Kaynak işleminin karmaşıklığı nedeniyle, teknolojik hataların varsayımı istisnai bir şey değildir. Bunların en yaygın olanları aşağıdakileri içerir:

- Ark kırılması. Elektriksel termal eylem, planlanan dikişin sonuna kadar tamamlanmadı, bu da bağlantı hattının kenarında çatlak bir çöküntüye neden olabilir.

- Eklem sınırında (kesik) metal inceltme ile zayıf takviyeli dikiş. Yüksek gerilim kaynak tekniklerinde yaygın bir olay. İdeal olarak, kesimler 1 mm'den daha derin olmamalıdır, aksi takdirde ek kaynak gerekecektir.

- İş parçaları arasındaki dikiş yapısında doğrudan bir bağlantının olmadığı nokta. Başka bir deyişle, ark oluşumu sırasında elektrotun yanlış yönü nedeniyle oluşan, termal etkinin derinliğini hesaba katmadan kalan penetrasyon eksikliği.

Sonuç

Kaynağın tüm teknolojik karmaşıklığı ile, uygulama yöntemleri sıradan bir ev ustası için daha erişilebilir hale geliyor. Bunun nedeni büyük ölçüde kaynak tekniklerinin daha ergonomik ve daha güvenli hale gelmesidir. Örneğin, modern invertörler, metalin özelliklerini ve çevre koşullarını dikkate alarak prosesin ana çalışma parametrelerini rahatça kontrol etmeyi mümkün kılar. Kullanıcının yalnızca çalışma alanını düzgün bir şekilde düzenlemesi ve dikişi oluştururken elektrik arkını uygun şekilde kontrol etmesi gerekir.

Önerilen:

Doğru pazarlık nasıl yapılır: kurallar ve yaygın hatalar

İş görüşmeleri nasıl yapılır? Toplantı gayri resmi ise, açık duruşlar kullanmaya çalışın ve muhatapınızla göz teması kurun. Bacakları çapraz ve kollarını kavuşturmuş oturmak buna değmez

Kaynak için ana sarf malzemesi - kaynak teli

Kaynak teli çeşitli kaynak işlemlerinde kullanılır, elektrot görevi gören ana sarf malzemesidir.Kaynak işlemleri kapsamlı profesyonel bilgi, hammadde seçiminde sorumlu bir yaklaşım gerektirir. Kaynak yapıları için, anlaşılmaz işaretleme ve bilinmeyen bileşimden oluşan rastgele bir tel kullanmak kabul edilemez

Bir qiwi cüzdanına bir kart nasıl bağlanır: talimatlar ve olası hatalar

Birçok kişi Qiwi ödeme sistemine aşinadır. Çeşitli elektronik ödemeleri kolayca yapmanızı sağlar. Qiwi sistemini kullanarak cep telefonu bakiyenizi doldurabilir, kredileri geri ödeyebilir, cezaları, kamu hizmetlerini vb. ödeyebilirsiniz. İçinde para transferleri de mevcuttur. Maksimum rahatlık için, bir kartı Qiwi elektronik cüzdanına bağlamanız önerilir. Nasıl yapılır?

Dış kaynak kullanımı: artıları ve eksileri. Basit kelimelerle dış kaynak kullanımı nedir

Dış Kaynak Kullanımı - görevlerin işletmenizin çalışanlarına değil, üçüncü taraf uzmanlara devredilmesi. Şu anda, bu hizmetleri kullanırken önemli tasarruflar nedeniyle ivme kazanıyor. İşin belirli bir profildeki bir uzman tarafından gerçekleştirileceği akılda tutulmalıdır

Koruyucu gaz ortamında kaynak: iş teknolojisi, süreç tanımı, uygulama tekniği, gerekli malzemeler ve aletler, adım adım çalışma talimatları ve uzman tavsiyesi

Kaynak teknolojileri, insan faaliyetinin çeşitli dallarında kullanılmaktadır. Çok yönlülük, koruyucu gaz ortamında kaynak yapmayı herhangi bir üretimin ayrılmaz bir parçası haline getirmiştir. Bu çeşitlilik, uzayda herhangi bir konumda 1 mm'den birkaç santimetreye kadar kalınlıktaki metallerin bağlanmasını kolaylaştırır. Koruyucu bir ortamda kaynak, yavaş yavaş geleneksel elektrot kaynağının yerini alıyor