2026 Yazar: Howard Calhoun | [email protected]. Son düzenleme: 2025-01-24 13:27:02

Endüstriyel gelişmenin mevcut aşamasında, tükenmez kalemlerden yolcu uçaklarına kadar üretim alanlarını kapsayan üretim sistemlerinin iki ana organizasyon biçimi vardır. Ürünlerin türüne, üretim hacimlerine, teknolojinin karmaşıklığına ve kurumsal sistemin diğer bir dizi göstergesine bağlı olarak, sabit veya hat içi üretim veya onarım yöntemleri kullanılır.

Yöntemlerin farkı

Bu iki form arasındaki temel fark, belirtilen teknolojik algoritmaları gerçekleştirirken nesnelerin veya onarım konularının hareket ettirilmesi süreçlerinde yatmaktadır. Sabit yöntemle, bir nesne (elektrik motoru, araba vb.) tam üretim döngüsü boyunca tek bir konumda sabit bir şekilde sabitlenir. İşçiler, üretim ihtiyaçlarına göre gerekli aşamaları gerçekleştirir.

Üretimi organize etmenin sıralı yöntemleriyle, aksine, işçiler uzayda ve üretim nesnesinde katı bir şekilde sabitlenirler.(onarım) seçilen üretim parametreleriyle pozisyonlar arasında hareket eder. Bu, üretkenliği en üst düzeye çıkarır ve arıza süresini az altır.

Geliştirme geçmişi

Yan sanayi sistemlerinin gelişimi, yüksek hacim ve üretim oranları nedeniyle en ileri teknoloji ve yaklaşımları kullanan seri üretim işletmeleri tarafından belirlenir. Üretimi organize etmek için akış yöntemlerinin ilk toplu uygulama vakalarının 20. yüzyılın başında ABD otomotiv endüstrisinde kaydedilmesi şaşırtıcı değildir. Sanayici Henry Ford, haklı olarak, sıralı örgütlenme biçimlerinin babası olarak adlandırılır. Ne de olsa yeni bir üretim paradigmasının ilkelerinin tanıtılması onun fikirleriyle başladı.

Yaratılış için Ön Koşullar

Üretimi organize etmenin akış yöntemi, bir fizibilite çalışmasını varsayar. Bu nedenle, ilk aşamalarda, daha karmaşık bir organizasyon biçimine geçiş koşullarını karşılamak için üretimi analiz etmek gerekir. Bunlar şunları içerir:

- yeterli sayıda homojen ürün ile belirlenen teknolojik ekipmanların tam yükleme imkanı;

- ayrıntılı teknoloji farklılaşması;

- zaman ve uzayda işlemlerin uzun vadeli bağlanması;

- maksimum makineleşmeleri ile sınırlı sayıda operasyonda uzmanlaşma;

- optimum elde etmeyi mümkün kılan bir üretim akışı (pozisyonların sıralı yerleşimi) oluşturma imkanıürün akış düzenleri;

- tek bir zaman parametresinin kullanımı (üretim ritmi);

- taşıma taraflarını kullanma imkanı (paralellik ve üretim yoğunluğu);

- taşınan ürünler için özel nakliye imkanı.

Uygulamanın olumlu dinamikleri

Hat içi üretim yöntemlerinin karakteristik avantajları:

- yüksek performanslı ekipman kullanımı (özel);

- ulaşım teknolojisi birimlerinin mekanizasyonu,

- sistem kaynaklarının akılcı kullanımı.

Önerilen formların etkinliği, bir dizi üretim göstergesinin (emek verimliliği, üretim programı, üretim döngüsünün süresi, atölye alanları ve üretim maliyetleri) optimizasyonuna dayanmaktadır.

Genel performans şunlardan etkilenir:

- özel aletlerin (konveyörler, taşıyıcılar, makaralı konveyörler) kullanımı yoluyla taşıma aşamalarında fiziksel emeğin payının az altılması (çalışan sayısının az altılması);

- Ekipman değişiklikleri, orantısız yükleme ve çoklu kapasite dağılımı nedeniyle çalışan kesinti sürelerini az altmak;

- işlerin maksimum uzmanlaşması (çalışan başına birkaç heterojen işlem);

- yeni teknolojik rejimlerin getirilmesinin bir sonucu olarak üretimin genel emek yoğunluğunun az altılması.

Seri üretim türleri

Hat içi üretimin ana unsuru hat içi (teknolojik)astar. Teknolojik olarak ilgili özel pozisyonlardan veya işlerden oluşur.

Üretim hatları bir dizi özelliğe göre sınıflandırılır:

- Akıştaki ürünlerin heterojenliği üzerine - homojen ürünlerle hatta farklı boyutlara ve yapısal elemanlara sahip ürünlere sahip hatlarda;

- süreçlerin yapısına göre - zaman içinde sürekli eylem (sürekli) ve periyodik eylem;

- ritim türüne göre - katı (düzenlenmiş) bir ritimle ve değişen (serbest) bir ritimle;

- ürünlerin taşınması için - konveyör elemanlı ve konveyörsüz;

- kullanım ölçeğine göre - şantiye (departman), atölye (bina), fabrika (tam üretim döngüsüne sahip birkaç alan);

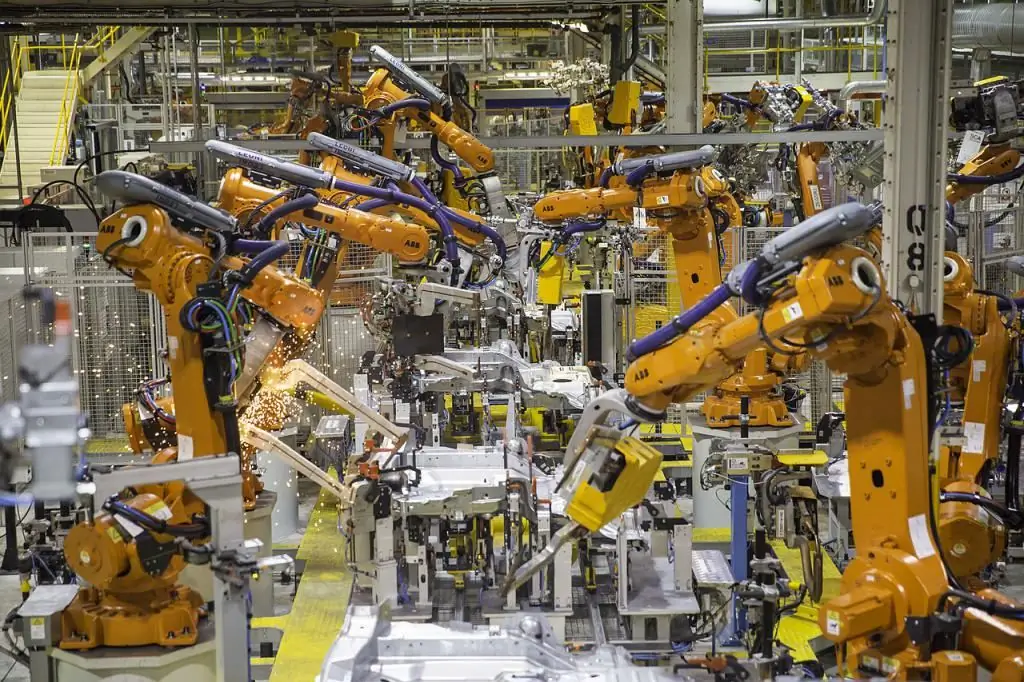

- mekanizasyon ve otomasyon hakkında - mekanize edilmemiş (büyük boyutlu ürünlerde hareket yok), kısmi mekanizasyonlu (standart araçlarla hareket), karmaşık mekanizasyonlu (bir kayış veya zincirli konveyör kullanımı), otomatik veya otomatik;

- uzaysal konfigürasyona göre - doğrusal, elipsoidal, vb.

Üretimi organize etmenin akış yöntemi, işletmenin dinamiklerini karakterize eder. Farklı üretim hatları varyantlarının kullanılması, departmanların belirli bir düzeyde uzmanlaşmasına neden olur ve sistemin genel verimliliğini etkiler.

Akış sistemi tasarımının özellikleri

Satır içi yönteminOrganizasyon, üretimin türünü belirler. Gerekli üretim hacimlerinin varlığında sistemin aşamalı bir makine modelinin tanıtılması, işletmenin teknolojik mükemmellik çıtasını yükseltmesini sağlar.

Akış üretimi için tasarım temeli, çeşitli öncüllere dayanan rasyonel bir işleyen süreçler şemasıdır:

- Tasarım önkoşulları aynı tür yapıları, öğelerin değiştirilebilirliğini ve bunların standardizasyonunu önerir.

- Teknolojik teknolojiler, teknoloji öğelerinin bileşen parçalara maksimum ayrılmasını sağlar ve bu da süreçlerin derin mekanizasyonunu başlatmayı mümkün kılar.

- Organizasyon koşulları, yeterli bir üretim programına, fonların tam kullanımına ve yüksek düzeyde uzmanlaşmaya dayanmaktadır.

- Malzeme, tüm sistem için (MRP, "Maksimum-Minimum") ve iş sağlama (Kanban, FEED, vb.) için aşamalı bir malzeme desteği sistemine dayanmaktadır.

Üretimi organize etmenin akış yöntemi için standartlar

Üretim oluşumu için birçok seçenek vardır. Mekanizasyon hacimleri, mekansal konfigürasyon, yapıların tekdüzeliği oldukça geniş aralıklardadır. Verimli bir hat içi sistem oluşturmak için, hat içi üretim parametreleri olarak daha iyi bilinen bir dizi üretim yönergesi uygulanır.

Kural olarak, aşağıdaki kategorilerden birinde sınıflandırılırlar:

- İşi zaman içinde karakterize eden parametreler (ölçü, ritim);

- uzaydaki konumu belirleyen parametreler (uzunluk, genişlik, konum sayısı,atölye alanı vb.);

- üretim hattının üretkenliğini gösteren parametreler (akış hızı, birim zamandaki verimlilik).

Uygulama kapsamı

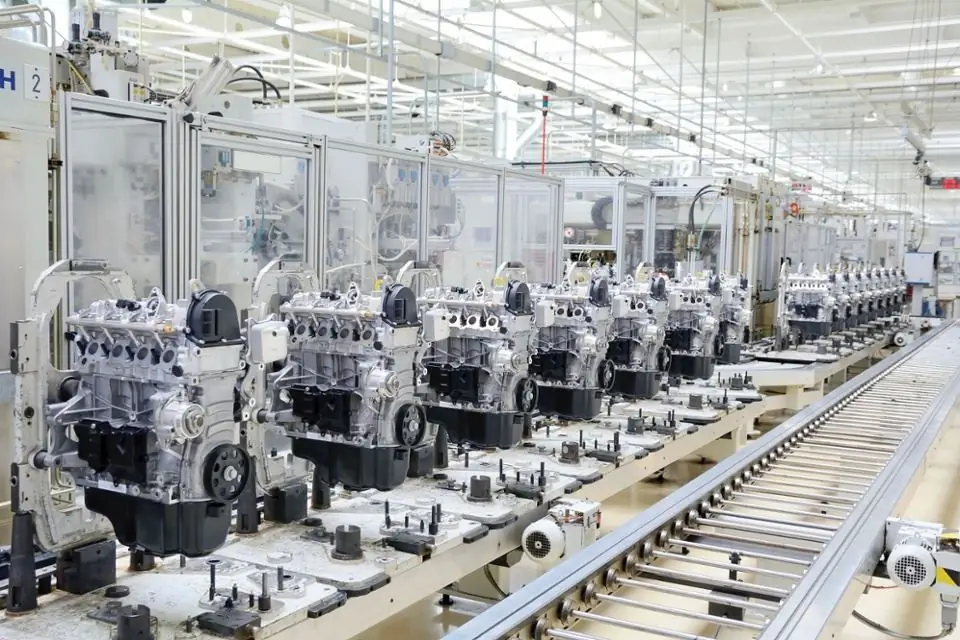

Üretimi organize etmenin en yaygın akış yöntemleri makine mühendisliğinde kullanılır. Otomotiv endüstrisi işletmelerinde, demiryolu taşımacılığında, elektrikli ev aletlerinde kullanım, ürün homojenliği, nakliye tarafları oluşturma olasılığı, teknolojinin detaylandırılması ve ilgili faktörler açısından oldukça anlaşılabilir. Aynı zamanda, üretimi organize etmenin akış yöntemi de üretim türünü karakterize eder.

Ancak akış teknolojisi, çeşitli süreçlerin organizasyonuna, yönetimine ve işleyişine yönelik belirli bir yaklaşımdır. Bu nedenle, yukarıdaki ön koşullara sahip herhangi bir sistemde akış ilkelerinin uygulanması mümkündür. İnşaat sektörü örneğinde akış teknolojilerinin kullanımını düşünün.

İnşaatta kullanım özellikleri

Çeşitli nesnelerin inşası, endüstriyel malların imalatıyla aynı üretim sürecidir. Hem birinci hem de ikinci durumda, yalnızca farklı ürünlerle (imal edilmiş ev aletleri, ev inşa etme) ve teknolojilerle (güç kaynağı montajı, temel oluşturma) ilgileniyoruz.

İnşaatın amacı, şantiyede bir dizi işlemin uygulanması temelinde elde edilen, işletme için kabul edilen nesnelerdir (binalar, yapılar). İnşaat sırasında seri ve paralel tipler kullanılır.üretim döngüleri. Hat içi üretim de atlanmadı.

İnşaat üretimini organize etmenin akış yöntemi, inşaat sürecini bir dizi aşamaya bölmekten oluşur - bir konut binasının temelinin atılması, zeminlerin döşenmesi, çalışma ekiplerinin projenin genel ritmi temelinde gerçekleştirdiği iç işler. üretim süreci. Aynı zamanda, eşit çoklukta emek yoğunluğuna sahip çalışma alanları yaratmaya çalışırlar. Farklı içerikteki üretim süreçleri paralel olarak yürütülür, bu da kaynak tasarrufu sağlar ve üretim döngü süresini az altır.

İnşaat üretimini organize etme akış yönteminin parametreleri, teknolojik, mekansal ve zamansal özelliklerin muhasebesine ve analizine dayanan akışın özelliklerini karakterize eder. Bunlara akış yapısı, işin kapsamı, emek yoğunluğu, akış adımı, döngü modülü vb. dahildir.

Kapanışta

Analiz, üretimin organize edilmesi için hat içi yöntemlerin kullanılmasının, yüksek teknolojili modern bir işletmenin oluşumu için gerekli bir koşul olduğunu göstermektedir. Hat içi teknolojiler, yüksek üretkenlik ve ürün kalitesi standartları sağlayarak çeşitli üretim faaliyetlerine uygulanabilir.

Önerilen:

Üretim potansiyeli Kavramın tanımı, geliştirme yöntemleri, özellikler

Sürekli değişen pazar koşullarının ve rekabetin olduğu bir zamanda, şirketler yalnızca endüstri pazar payını artırmakla kalmayıp, aynı zamanda bunu sürdürme zorluğuyla karşı karşıya. Üretim potansiyeli, rekabet ortamında avantaj sağlayabilecek kilit kaynaklardan biridir

Gaz yakıt: tanım, özellikler, üretim yöntemleri, uygulama

Gaz yakıtı 19. yüzyılın ortalarından beri bilinmektedir. O zaman ünlü mühendis Lenoir ilk gazlı içten yanmalı motorunu yaptı. Bu aparat ilkeldi ve yanma odasının önceden sıkıştırılması olmadan çalıştı. Modern motorlar bunun için uygun değil. Günümüzde gaz yakıtların kullanımı arabalarla sınırlı değildir. Bu çevre dostu, ucuz ve uygun fiyatlı yakıt türü, giderek daha fazla yeni nişi aktif olarak fethediyor

Sentetik benzin: tanım, özellikler, performans, üretim yöntemleri

Bilim ve ilerleme, daha önce hiç görülmemiş, birçoğunun düşünemediği şeyleri yaratmanıza izin verir. Örneğin, sentetik benzin gibi nispeten yeni bir gelişmeyi ele alalım. Birçok kişi bu yakıtın yağdan damıtılarak elde edildiğini bilir. Ancak kömür, odun, doğal gazdan da sentezlenebilir. Sentetik benzin üretimi, geleneksel üretim yolunun tam olarak yerini alamasa da, hala incelenmeyi hak ediyor

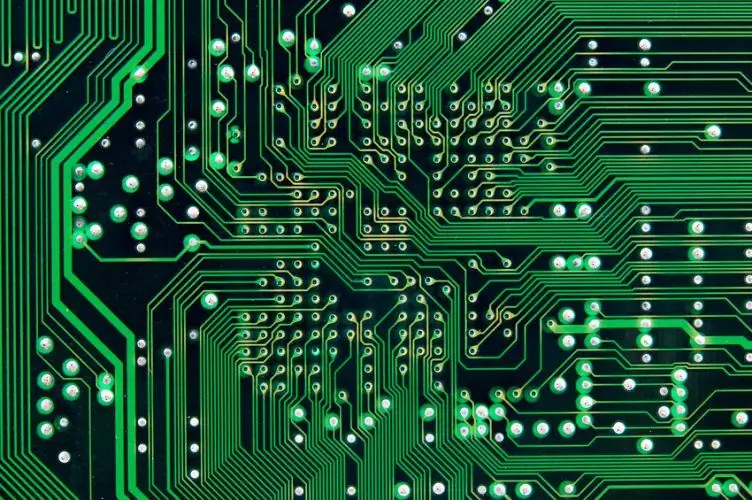

PCB üretim yöntemleri: üretim teknolojisi

Genel olarak enstrümantasyon ve elektronikte, baskılı devre kartları, elektrik ara bağlantılarının taşıyıcıları olarak çok önemli bir rol oynar. Cihazın kalitesi ve temel performansı bu fonksiyona bağlıdır. Baskılı devre kartlarının modern üretim yöntemleri, üretilen ekipmanın performansını artıran yüksek paketleme yoğunluğu ile eleman tabanının güvenilir entegrasyonu olasılığı ile yönlendirilir

Kaynak ve yüzey kaplama ile parçaların restorasyonu: restorasyon yöntemleri ve yöntemleri, özellikler, teknolojik süreç

Kaynak ve yüzey kaplama teknolojileri, ürünün yüksek derecede güvenilirliğini ve dayanıklılığını sağlayarak metal parçaların etkin bir şekilde eski haline getirilmesini mümkün kılar. Bu, araba onarımlarından haddelenmiş metal üretimine kadar çeşitli alanlarda onarım işlemleri gerçekleştirirken bu yöntemlerin kullanılması uygulamasıyla doğrulanır. Metal yapıların onarımı ile ilgili toplam çalışma miktarında, parçaların kaynak ve yüzey kaplama ile restorasyonu yaklaşık% 60-70'dir