2026 Yazar: Howard Calhoun | [email protected]. Son düzenleme: 2025-01-24 13:27:08

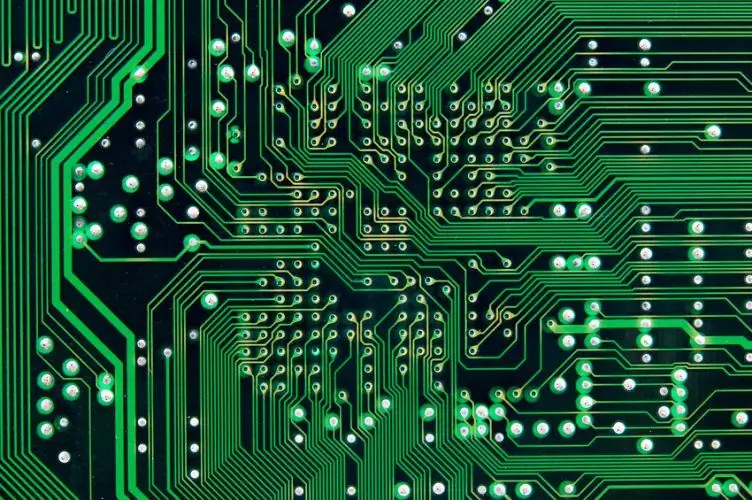

Genel olarak enstrümantasyon ve elektronikte, baskılı devre kartları, elektrik ara bağlantılarının taşıyıcıları olarak çok önemli bir rol oynar. Cihazın kalitesi ve temel performansı bu fonksiyona bağlıdır. Baskılı devre kartlarının modern üretim yöntemleri, üretilen ekipmanın performansını artıran yüksek yerleşim yoğunluğu ile eleman tabanının güvenilir entegrasyonu olasılığı tarafından yönlendirilir.

PCB'ye Genel Bakış

Tasarımında oluklar, delikler, kesikler ve iletken devreler bulunan düz bir yalıtım tabanına dayalı ürünlerden bahsediyoruz. İkincisi, bazıları kart cihazına dahil edilmeyen ve diğer kısmı yerel işlevsel düğümler olarak üzerine yerleştirilen elektrikli cihazları değiştirmek için kullanılır. yerleştirildiğini vurgulamak önemlidir. Yukarıda bahsedilen yapısal elemanların, iletkenlerin ve çalışan parçaların ilk olarak ürün tasarımında iyi düşünülmüş bir elektrik devresi olarak sunulmuştur. Gelecekte yeni elemanların lehimlenmesi olasılığı için metalize kaplamalar sağlanmıştır. Daha önce, bu tür kaplamaları oluşturmak için bakır biriktirme teknolojisi kullanılıyordu. Bu, formaldehit gibi zararlı kimyasalların kullanımı nedeniyle birçok üreticinin bugün terk ettiği bir kimyasal işlemdir. Doğrudan metalizasyonlu baskılı devre kartlarının üretilmesi için daha çevre dostu yöntemlerle değiştirildi. Bu yaklaşımın avantajları, kalın ve çift taraflı levhaların yüksek kalitede işlenmesi olasılığını içerir.

Yapım malzemeleri

Ana sarf malzemeleri arasında dielektrikler (folyolu veya folyosuz), levhanın tabanı için metal ve seramik boşluklar, fiberglas yalıtım contaları vb. Bulunur. Ürünün gerekli performans özelliklerinin sağlanmasında kilit rol oynanır. Sadece temel yapı malzemeleri için değil, kaç tane dış mekan kaplaması var. Baskılı devre kartlarının imalatında uygulanan yöntem, özellikle, yüzeylerin yapışmasını iyileştirmek için contalar ve yapışkan kaplamalar için yapıştırma malzemelerinin gereksinimlerini belirler. Bu nedenle, epoksi emprenyeler yapıştırma için yaygın olarak kullanılır ve dış etkenlere karşı koruma sağlamak için polimerik vernik bileşimleri ve filmler kullanılır. Dielektrikler için dolgu maddesi olarak kağıt, cam elyafı ve cam elyafı kullanılır. Bu durumda epoksifenolik, fenolik veepoksi reçineler.

Tek taraflı baskılı devre kartı teknolojisi

Minimum kaynak yatırımı gerektirdiğinden ve nispeten düşük bir karmaşıklık düzeyiyle karakterize edildiğinden, bu üretim tekniği en yaygın olanlardan biridir. Bu nedenle, ilke olarak, baskı ve dağlama için otomatik konveyör hatlarının çalışmalarını organize etmenin mümkün olduğu çeşitli endüstrilerde yaygın olarak kullanılmaktadır. Tek taraflı baskılı devre kartı üretim yönteminin tipik işlemleri aşağıdakileri içerir:

- Tabanı hazırlama. Boş levha, mekanik kesme veya delme ile istenilen formatta kesilir.

- Boşluklarla oluşturulan paket, konveyörün üretim hattının girişine beslenir.

- Boşlukları temizleme. Genellikle mekanik deoksidasyon ile gerçekleştirilir.

- Baskı boyaları. Stencil teknolojisi, aşınmaya dayanıklı ve ultraviyole radyasyonun etkisi altında kürlenen teknolojik ve markalama sembollerini uygulamak için kullanılır.

- Bakır folyo gravür.

- Boyadan koruyucu tabakanın çıkarılması.

Bu şekilde düşük fonksiyonlu fakat ucuz tahtalar elde edilir. Sarf malzemesi olarak, genellikle bir kağıt tabanı kullanılır - getinaks. Ürünün mekanik mukavemeti üzerinde duruluyorsa, geliştirilmiş bir CEM-1 sınıfı getinax formundaki kağıt ve cam kombinasyonu da kullanılabilir.

Çıkarıcı üretim yöntemi

İletkenlerin konturlarıBu tekniğe göre, bir metal rezistör veya fotorezistte koruyucu bir görüntünün tabanında bakır folyonun aşındırılması sonucu oluşturulur. En yaygın olanı kuru film fotorezist kullanımını içeren çıkarma teknolojisini uygulamak için çeşitli seçenekler vardır. Bu nedenle, bu yaklaşım, artıları ve eksileri olan baskılı devre kartlarının üretilmesinde fotodirençli yöntem olarak da adlandırılır. Yöntem oldukça basittir ve birçok açıdan evrenseldir, ancak konveyörün çıkışında düşük işlevselliğe sahip levhalar da elde edilir. Teknolojik süreç aşağıdaki gibidir:

- Folyo dielektrik hazırlanıyor.

- Katmanlama, pozlama ve geliştirme işlemlerinin bir sonucu olarak, fotorezistte koruyucu bir desen oluşur.

- Bakır folyo aşındırma işlemi.

- Fotorezistteki koruyucu deseni kaldırma.

Fotolitografi ve fotorezist yardımıyla folyo üzerinde iletken deseni şeklinde koruyucu bir maske oluşturulur. Bundan sonra, bakır yüzeyin açıkta kalan bölgelerine aşındırma yapılır ve film fotorezist çıkarılır.

Baskılı devre kartları üretmenin çıkarmalı yönteminin alternatif bir versiyonunda, daha önce delikler oluşturmak için işlenmiş ve 6-7 mikrona kadar kalınlıkta önceden metalize edilmiş bir folyo dielektrik üzerine bir fotorezist katmanlanır. Dağlama, fotorezist tarafından korunmayan alanlarda sırayla gerçekleştirilir.

Ek PCB Şekillendirme

İçindenBu yöntem, 50 ila 100 µm genişliğinde ve 30 ila 50 µm kalınlığında iletkenler ve boşluklar ile desenler oluşturabilir. Galvanik seçici biriktirme ve yalıtım elemanlarının nokta preslenmesi ile elektrokimyasal bir yaklaşım uygulanır. Bu yöntem ile eksiltmeli yöntem arasındaki temel fark, metal iletkenlerin aşındırma değil uygulanmasıdır. Ancak baskılı devre kartları için eklemeli üretim yöntemlerinin kendi farklılıkları vardır. Özellikle, tamamen kimyasal ve galvanik yöntemlere ayrılırlar. En yaygın kullanılan kimyasal yöntemdir. Bu durumda aktif alanlarda iletken devrelerin oluşması metal iyonlarının kimyasal olarak indirgenmesini sağlar. Bu işlemin hızı yaklaşık 3 µm/saattir.

Pozitif kombine üretim yöntemi

Bu yönteme yarı katkı maddesi de denir. Çalışmada, folyo dielektrikleri kullanılıyor, ancak daha küçük kalınlıkta. Örneğin, 5 ila 18 mikron arası folyolar kullanılabilir. Ayrıca, iletken modelinin oluşumu aynı modellere göre gerçekleştirilir, ancak esas olarak galvanik bakır biriktirme ile. Yöntem arasındaki temel fark, fotoğraf maskelerinin kullanımı olarak adlandırılabilir. 6 mikrona kadar kalınlığa sahip ön metalizasyon aşamasında baskılı devre kartlarının imalatının birleşik pozitif yönteminde kullanılırlar. Bu, fotorezistif elemanın bir fotomaske aracılığıyla uygulandığı ve açığa çıkarıldığı, galvanik bir sıkma prosedürüdür.

Birleştirilmiş yöntemin avantajlarıPCB üretimi

Bu teknoloji, resmin öğelerini artırılmış doğrulukla oluşturmanıza olanak tanır. Örneğin, 10 mikrona kadar kalınlığa sahip bir folyo sarf malzemesi üzerinde baskılı devre kartlarının pozitif bir üretim yöntemiyle, 75 mikrona kadar iletken çözünürlüğü elde etmek mümkündür. Dielektrik devrelerin yüksek kalitesinin yanı sıra, basılı alt tabakanın iyi yapışkanlığı ile daha etkili bir yüzey izolasyonu da sağlanır.

Çift basma yöntemi

Teknoloji, metalize delikler kullanarak ara katman temasları yapma yöntemine dayanmaktadır. İletken kalıbı oluşturma sürecinde, gelecekteki tabanın bölümlerinin sıralı hazırlanması kullanılır. Bu aşamada, baskılı devre kartlarının üretimi için yarı katkılı bir yöntem kullanılır, ardından hazırlanan çekirdeklerden çok katmanlı bir paket monte edilir. Segmentler arasında epoksi reçinelerle işlenmiş cam elyafından yapılmış özel bir astar vardır. Bu bileşim, sıkıştırıldığında dışarı akabilir, metalize delikleri doldurabilir ve ileri teknolojik işlemler sırasında elektroliz kaplamayı kimyasal saldırılara karşı koruyabilir.

PCB katmanlama yöntemi

Karmaşık bir işlevsel yapı oluşturmak için birkaç baskılı alt tabaka bölümünün kullanımına dayanan başka bir yol. Yöntemin özü, iletkenlerle yalıtım katmanlarının art arda uygulanmasında yatmaktadır. Aynı zamanda, sağlanmış olan bitişik katmanlar arasında güvenilir temasların sağlanması gereklidir. Yalıtım delikleri olan alanlarda galvanik bakır birikmesi. Çok katmanlı baskılı devre kartlarının bu üretim yönteminin avantajları arasında, gelecekte kompakt montaj olasılığı ile işlevsel elemanların yerleşiminin yüksek yoğunluğu not edilebilir. Ayrıca bu nitelikler yapının tüm katmanlarında korunur. Ancak, bu yöntemin dezavantajları da vardır, bunların başlıcaları, bir sonrakini uygularken önceki katmanlar üzerindeki mekanik basınçtır. Bu nedenle, teknoloji izin verilen maksimum uygulanan katman sayısıyla sınırlıdır - 12'ye kadar.

Sonuç

Modern elektroniğin teknik ve operasyonel özellikleri için gereksinimler arttıkça, üreticilerin araçlarındaki teknolojik potansiyel kaçınılmaz olarak artar. Yeni fikirlerin uygulanması için platform genellikle sadece bir baskılı devre kartıdır. Bu öğeyi üretmenin birleşik yöntemi, geliştiricilerin benzersiz bir konfigürasyonla ultra karmaşık radyo bileşenleri üretebilmeleri sayesinde modern üretim yeteneklerinin seviyesini gösterir. Başka bir şey, katman katman büyüme kavramının, en basit radyo mühendisliğindeki uygulamalarda pratikte her zaman kendisini haklı çıkarmamasıdır, şimdiye kadar sadece birkaç şirket bu tür panoların seri üretimine geçmiştir. Ayrıca, tek taraflı tasarıma sahip basit devrelere ve ucuz sarf malzemelerinin kullanımına olan talep devam etmektedir.

Önerilen:

Cam nasıl yapılır? Cam üretim teknolojisi. cam ürünleri

Cam herkese tanıdık gelir. Ancak bunu yapma süreci son derece heyecan verici. Her aşama önemlidir ve nihai ürünün kalitesini etkiler. Temel kum, soda, kireçtir. İşlem neredeyse tamamen otomatiktir. Şaşırtıcı bir şekilde, cam evde bile yapılabilir

Isıl işlem görmüş ahşap: temel özellikleri, üretim teknolojisi, artıları ve eksileri

Hemen hemen her birimiz ısıl işlem görmüş ahşap gibi bir kavramla karşılaşmışızdır. Ancak, çok azı bunun gerçekten ne anlama geldiğini düşündü. Bu arada, bu malzeme yenilikçi olarak kabul edilebilir. +150 °C ile +250 °C arasındaki yüksek sıcaklık nedeniyle malzeme güçlü ve dayanıklıdır

Shrink etiketi: özellikler, üretim teknolojisi ve incelemeler

Bütün insanlar, herhangi bir ürünün gerekli tüm bilgileri içeren bir etiketi olduğu gerçeğine alışmıştır. Bununla birlikte, çok az insan, bu öğeyi uygulama teknolojisinin müşteriye tam bilgi verme arzusundan değil, ambalajın şeklinin çoğunlukla eğri olmasından kaynaklandığını biliyor. Shrink etiket hemen hemen her yüzeye takılabilir. Bu onun ana avantajıdır

Motor yağı üretimi: özellikleri, teknolojisi ve üretim süreci

Motor yağı üretimi, diğerleri gibi, hammadde olmadan tamamlanmaz - nihai ürünün elde edildiği madde. Mineral yağ, petrolden yapılır. Ancak madeni yağ fabrikasına gitmeden önce petrol rafinerilerinde bir dizi temizlikten geçmesi gerekiyor

Kaynaklı bağlantıların ultrasonik testi, test yöntemleri ve teknolojisi

Ultrasonik test - kaynak bağlantılarının ve dikişlerin incelenmesi için ileri teknoloji. Bu makalede tartışılacaktır