2026 Yazar: Howard Calhoun | [email protected]. Son düzenleme: 2025-01-24 13:26:56

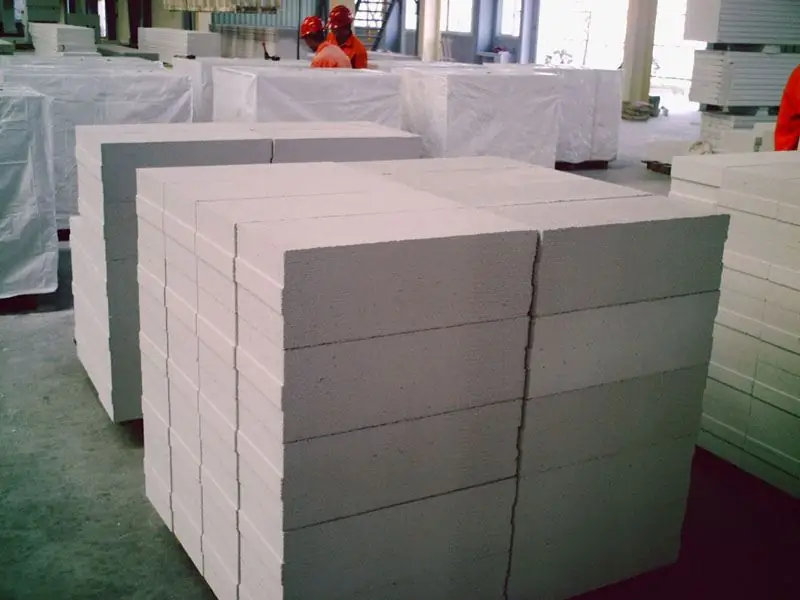

Gaz bloklarının üretimi şu anda oldukça karlı. Malzeme, hücresel beton grubuna aittir. Bu, çoğunun fiziksel ağırlıklarını önemli ölçüde az altan gaz kabarcıklarıyla dolu olduğu anlamına gelir. Aynı zamanda, iyi ısı yalıtım özelliklerine ve mukavemet parametrelerine sahiptirler. Listelenen özellikleri sayesinde gaz blokları kısa sürede oldukça popüler hale geldi.

Gaz blokları hakkında genel bilgiler

Gaz betonu veya gaz bloğunu neyin oluşturduğu hakkında konuşursak, bu, çok sayıda mikroskobik gözeneklerin varlığı ile karakterize edilen yapay kökenli bir taştır. Bu malzemeye genellikle gaz bloklarının üretimi için teknoloji hakkında fikir veren otoklavlanmış hücresel beton da denir.

Yapı malzemesinin de yüksek bir enerji tasarrufu oranına sahip olduğunu belirtmekte fayda var. Bu, aynı gözenekli yapının varlığı ile açıklanmaktadır. Bir başka iyi avantaj, her bloğun küçük ağırlığıdır.

Gaz bloklarının üretimi, onlar sayesinde de oldukça popüler hale geldi.sadece yapılar için bölmeler değil, aynı zamanda taşıyıcı duvarlar da inşa etmek mümkündür. Bu tür hücresel betonun endüstriyel inşaatlarda veya yüksek binaların yapımında kullanılması mümkün olmayacaktır. Başlıca kullanım alanı özel inşaattır. Bu durumda, bir avantaj daha ayırt edilebilir, bu da blokların biraz ağır oldukları için temel üzerinde güçlü bir baskı oluşturmamasıdır. Bu, vakfın düzenlenmesinde önemli miktarda para tasarrufu yapılmasına yardımcı olur.

Gaz beton malzemeler

Yukarıda bahsedilen tüm avantajlar, gaz bloklarının üretimi için hammadde görevi gören malzemelerden kaynaklanmaktadır. Aslında, malzemenin üretimi için üç bileşenin tümü gereklidir - bunlar çimento, kuvars kumu ve rolü alüminyum tozu tarafından oynanan bir üfleme maddesidir. Bazı üreticilerin hala bileşime kireç veya kül gibi ek elementler eklediği söylenebilse de.

Gazbeton üretimi

Gaz bloklarının üretimi, su ilavesi ile birbirine karıştırılan bir grup kuru malzemeden gerçekleştirilir. İkincisi olarak, GOST 23732-79'un gereksinimlerine uygun olacak teknik tipteki herhangi bir suyu kullanabilirsiniz. Sıvı eklerken, sıcaklığını izlemek önemlidir. Yeterince sıcaksa (45 santigrat derece), bloğun sertleşmesini hızlandıracak ve maksimum güvenlik faktörünü artıracaktır. Endüstriyel ölçekli üretim söz konusu olduğunda,Bu aynı zamanda verimliliğin artmasına da yardımcı olacaktır. Bu sebeplerden dolayı gaz blok fabrikaları olan hemen hemen tüm firmalar suyu kuru malzemelere eklemeden önce ısıtırlar. Isıtılmış sıvı kullanmanın bir başka artısı da, sıcak su kuru hammaddelerin aktivitesini daha güçlü bir şekilde uyardığı için çimento miktarından tasarruf edebilmenizdir.

Üretim için kum seçimi

Gaz bloklarının veya endüstriyel ürünlerin mini üretimi, kum gibi bir bileşenin dikkatli bir şekilde seçilmesini gerektirir. Konuya teorik açıdan bakarsak hem taş ocağı hem de nehir kumu kullanılabilir. En önemli gereklilik, bu hammaddenin minimum silt ve kil kirliliklerine sahip olması gerektiğidir. Kum tanelerinin boyutu da önemli bir rol oynar - 2 mm'den fazla değil.

Burada bir otoklav gaz bloğunun üretimini vurgulamakta fayda var, çünkü imalatında kum, cüruf veya kül gibi bileşenlerle değiştirilebilir. Örneğin, termik santrallerden gelen külü kullanırsanız, bitmiş ürünün yoğunluğu azalır ve bu da üretim maliyetlerini düşürür.

Çimento ve şişirme maddesi

Gaz blokları, köpük bloklar ve diğer gözenekli beton üretiminde kaliteli bir ürün elde edebilmek için M400 veya M500 gibi çimento markalarının kullanılması gerekmektedir. En iyi seçenek, özelliklerinde GOST 10178-85'e tam olarak uyan hammaddeyi seçmek olacaktır. İlişkingazlaştırıcı, daha sonra genellikle alüminyum tozu, PAP-1 markası veya PAP-2 markasından biri seçilir. Nadir durumlarda, bir üfleme maddesi olarak toz değil, özel bir macun seçilir. Toz halindeki malzemeyi yoğurmak her zaman uygun olmadığı için bir süspansiyonun da kullanılabileceğini belirtmekte fayda var.

Tozun etkisinin özü aşağıdaki gibidir. Alüminyum, alkali özelliklerine sahip çimento veya kireç harcı ile reaksiyona girer. Bu işlem sırasında kalsiyum tuzları (alüminatlar) ve gaz halindeki hidrojen gibi elementler oluşur. Bu iki madde gözenekleri oluşturacak ve yapının eşleşmesini sağlayacaktır.

Kaliteli bir ürün oluşturmak için her bileşenin doğru orantılarını seçmek çok önemlidir. Bugüne kadar, gaz beton blokların üretimi için teknoloji hakkında genel öneriler vardır: toplam kütlenin çimentosunun %50 ila %70'i, alüminyum karışımının %0.04 ila %0.09'u ve ayrıca %20 ila 40 arası ham kum malzemeler. Ek olarak, %0,25 ila %0,8 arasında teknik su ve %1 ila %5 arasında kireç gerekli olacaktır. Yani örneğin 1 metreküp ürün elde etmek için 90 kg çimento, 300 litreye kadar su, 375 kg kum ve 35 kg kireç olması gerekir. Alüminyum tozu miktarı sadece 0,5 kg'dır.

Ancak bunların yalnızca genel kompozisyon önerileri olduğunu anlamak önemlidir. İstenen nihai sonuca bağlı olarak, üretimde olan bileşenlerin sayısı ayarlanabilir.

Üretim için neye ihtiyacınız var?

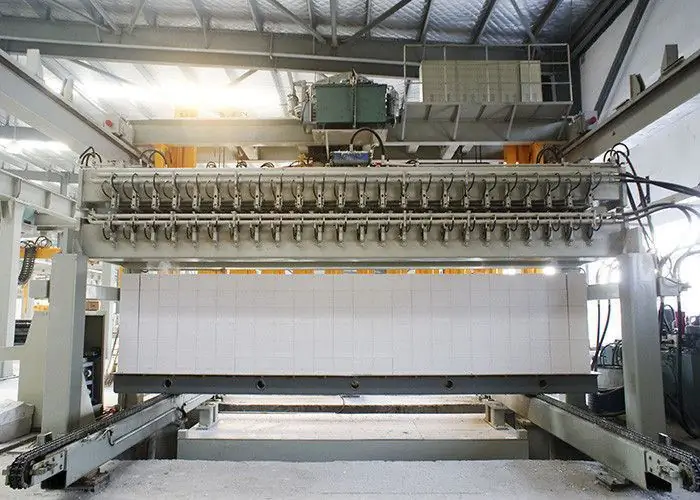

Üretim teknolojisine gelince,yeterince basit. Ancak buna rağmen, ev yöntemleri veya ekipmanları burada çalışmayacaktır. Bu durumda, kendi amaçlarınız için hücresel beton yapmanız gerekiyorsa, gaz bloklarının üretimi için özel bir makine satın almanız gerekecektir.

Ancak, sadece bir makine satın almanın mümkün olmayacağını anlamalısınız. Ekipman, bir kompleks içinde gaz beton blokların üretim hattına dahildir. Bu bir tür mini fabrika. Üreticiden bu tür ekipmanları satın alırken, teknolojik süreci anlamanıza ve kurmanıza yardımcı olacak, size doğru bileşenleri ve miktarlarını nasıl seçeceğinizi söyleyen bir uzmandan hizmet alabilirsiniz.

Ekipman çeşitleri

Yapım fikstürleri şu anda birkaç türe ayrılmıştır. Bunlardan birini seçmenin ana kriteri, günlük gerekli verimliliktir. Böyle bir hatta kaç kişinin hizmet edeceğini anlamak da çok önemli.

İlk ekipman türü sabittir. Böyle bir hattın günlük verimliliği 60 metreküptür. Çoğu zaman, yerleşimi için toplam alanı en az 500 m22 olan bir depo veya üretim tesisi kullanılır. Ana özelliği, kalıpların harçla doldurulacakları sabit bir karıştırıcıya hareket etmesidir. Bundan sonra, üretimin diğer tüm teknolojik aşamaları gerçekleştirilir. Hattı başarılı bir şekilde çalıştırmak için yalnızca bir ek işçiye ihtiyaç vardır.

Konveyör ekipmanı

Konveyör hatları, üretkenliği önemli ölçüde artırmak için gerekli olan yerlerde donatılmıştır. Böyle bir kompleksin bu parametresi günde 75-150 metreküptür. Bu durumda, üretim hızı daha hızlıdır, hatta bağlı olmadığı için sadece blokların katılaşma süresi değişmez. Bununla birlikte, bununla birlikte, sabit ekipmandan çok daha fazla alana ihtiyaç vardır. Ayrıca işlemlerin çoğu otomatik olarak gerçekleşmesine rağmen en az 8 kişi hizmete dahil oluyor.

Küçük kompleksler

Üretim için mini hatlara gelince, bunlar en verimsiz tesisler, günde sadece 15 metreküp. Sabit komplekslerden farklıdırlar, çünkü burada ilerleyen form değil, karıştırıcıdır. Bu, gerekli alan miktarını büyük ölçüde 140-160 m2'ye düşürür. Çoğu zaman, bir gaz bloğu üretim hattı için başlangıç seçeneği olarak satın alınırlar.

Mobil kurulum adı verilen ayrı bir tür daha var. Sadece özel inşaat sırasında kullanılırlar. Uzmanların hesaplamalarına göre, bu tür kurulumların oldukça hızlı bir şekilde karşılığını verdiğini belirtmekte fayda var. Ayrıca, inşaat maliyetlerinden yaklaşık %30 tasarruf edilmesine yardımcı olurlar. Mobil ünitelerin özelliği, kompresörle gelmeleri ve normal bir ev elektrik şebekesine bağlı olduklarında bile çalışabilmeleridir.

Üretim adımları

Burada gaz betonun otoklavlanabileceğini ve otoklavlanmayabileceğini belirtmek önemlidir. Fark şu kiikinci seçenek daha ucuzdur, ancak mukavemet özellikleri de daha azdır. Ancak, üretim maliyetinin çok daha düşük olması nedeniyle yaygın olarak popülerdir. Bu nedenle malzeme üretiminin aşamalarını göz önünde bulundurmakta fayda var.

- İlk aşama, elbette, gerekli tüm bileşenlerin tam dozajında seçilmesidir. Bundan sonra, bir çözelti elde etmek için iyice karıştırılmalıdır. Ekipmanınız varsa, bu işlem 10 dakikadan fazla sürmez.

- İkinci aşama ise önceden hazırlanmış solüsyonun özel formlara yerleştirilmesidir. Bunun için doğru ekipman kullanılır. Gaz kabarcıklarının oluşması nedeniyle karışım zamanla artacağından, kalıbı yalnızca yarıya kadar doldurmanız gerektiğini bilmekte fayda var. Süreye gelince, işlem 4 saat sürer ve bu süre zarfında karışım genellikle kalıbı tamamen doldurur. Ayrıca yeterli alan olmadığı da olur. Bu durumda fazlalık yüklemeden 2 saat sonra kaldırılmalıdır.

- Son aşama, bitmiş bloğun ortaya çıkarılmasıdır. Bu işlem yaklaşık 16 saat sürer. Bundan sonra, malzemenin kalıptan çıkarılması ve paletlere boş altılması ile ilgilenebilirsiniz. Ardından, sözde tavlama mukavemetini kazanmaları için onları paletler üzerinde bırakmanız gerekir. Zamanla, bu aşama 2 ila 3 gün sürer. Bu süreden sonra bloklar depoya gönderilebilir, ancak sadece 28. günde satılabilirler, çünkü ancak bu zamana kadar mukavemet istenen seviyeye ulaşacaktır.

Satılık üretim

Sonunda şunu da eklemekte fayda var.gaz beton bloklar oldukça karlı bir iştir. Bu, maliyet ve fiyat karşılaştırıldıktan sonra açıkça görülmektedir. 1 metreküp bitmiş ürünün maliyeti genellikle 1800 rubleye ulaşır. 1 metreküp perakende fiyatına gelince, 2500 rubleye ulaşabilir. Gördüğünüz gibi, sadece bir metreküpten elde edilen net kar 700 rubleye ulaşıyor.

Önerilen:

Gaz üretimi. Gaz üretim yöntemleri. Rusya'da gaz üretimi

Doğal gaz, yerkabuğunda çeşitli gazların karıştırılmasıyla oluşur. Çoğu durumda, oluşum derinliği birkaç yüz metreden birkaç kilometreye kadar değişir. Gazın yüksek sıcaklık ve basınçlarda oluşabileceğini belirtmekte fayda var. Bu durumda, yere oksijen erişimi yoktur. Bugüne kadar, gaz üretimi, her biri bu makalede ele alacağımız çeşitli şekillerde uygulanmıştır. Ama sırayla her şey hakkında konuşalım

Ağaç işleme üretimi: özellikleri ve teknolojik süreç

Modern ahşap işleme üretimi, yüksek kaliteli kereste üretmek için yüksek teknolojili ekipmanların kullanılmasını içerir

Şekerleme ürünlerinin üretimi için teknolojik süreç şeması: ayrıntılar

Şekerleme ürünlerinin üretimi için süreç akış şeması, hammaddelerin hazırlanması açısından bazı benzerliklere sahiptir. Ancak belirli ürünlerin imalatı, bir dizi teknolojik işleme uygunluk gerektirir

Paralar hangi maddelerden yapılır: malzemeler ve alaşımlar, teknolojik süreç

Hepimiz her gün metal parayla uğraşıyoruz. Herkes evindeki rafta cüzdanında, cebinde, kumbarasında bozuk para bulacaktır. İnsanlar mağazalarda, kahve makinelerinde ve daha birçok yerde demir parayla ödeme yapıyor. Ancak madalyonun, görmeye alıştığımız formda bugün karşımıza çıkmak için ne kadar uzun bir tarihsel yoldan geçtiğini pek kimse düşünmüyor. Bu makale demir paranın gelişimindeki ana kilometre taşlarını vurgulayacak ve ayrıca madeni paraların nasıl ve nelerden yapıldığını öğreneceksiniz

Koruyucu gaz ortamında kaynak: iş teknolojisi, süreç tanımı, uygulama tekniği, gerekli malzemeler ve aletler, adım adım çalışma talimatları ve uzman tavsiyesi

Kaynak teknolojileri, insan faaliyetinin çeşitli dallarında kullanılmaktadır. Çok yönlülük, koruyucu gaz ortamında kaynak yapmayı herhangi bir üretimin ayrılmaz bir parçası haline getirmiştir. Bu çeşitlilik, uzayda herhangi bir konumda 1 mm'den birkaç santimetreye kadar kalınlıktaki metallerin bağlanmasını kolaylaştırır. Koruyucu bir ortamda kaynak, yavaş yavaş geleneksel elektrot kaynağının yerini alıyor