2026 Yazar: Howard Calhoun | [email protected]. Son düzenleme: 2025-01-24 13:26:50

Alüminyum hafifliği, sünekliği ve korozyona karşı direnci nedeniyle birçok endüstride vazgeçilmez bir malzeme haline gelmiştir. Havacılık alüminyumu, magnezyum, silikon, bakır ve manganez dahil olmak üzere artan mukavemet ile karakterize edilen bir alaşım grubudur. Sözde yardımı ile alaşıma ek güç verilir. "yaşlanma etkisi" - agresif bir atmosferik ortamın etkisi altında uzun süre özel bir sertleşme yöntemi. Alaşım, 20. yüzyılın başında duralumin adı verilen ve şimdi "avial" olarak da bilinen icat edildi.

Tanım. Tarihi gezi

Havacılık alüminyum alaşımlarının tarihinin başlangıcı 1909 olarak kabul edilir. Alman metalurji mühendisi Alfred Wilm deneysel olarak, 500 ° C sıcaklıkta söndürüldükten ve hızlı soğutmadan sonra hafif bir bakır, manganez ve magnezyum ilavesi olan bir alüminyum alaşımının 4-5 gün boyunca 20-25 derecelik bir sıcaklıkta muhafaza edildiğini deneysel olarak belirlemiştir., sünekliğini kaybetmeden yavaş yavaş daha sert ve daha güçlü hale gelir. Prosedür "yaşlanma" veya "olgunlaşma" olarak adlandırıldı. Bu tür sertleşme sürecinde bakır atomları doldururtane sınırlarında birçok küçük bölge. Bakır atomunun çapı alüminyumdan daha küçüktür, bu nedenle malzemenin mukavemetinin artması sonucu bir sıkıştırma gerilimi ortaya çıkar.

İlk kez, alaşım Alman fabrikaları Dürener Metallwerken'de ustalaştı ve Dural ticari markasını, dolayısıyla "duralumin" adını aldı. Daha sonra, Amerikalı metalurjistler R. Archer ve V. Jafris, başta magnezyum olmak üzere yüzdeyi değiştirerek bileşimi geliştirdiler. Yeni alaşım, şimdi bile çeşitli modifikasyonlarda yaygın olarak kullanılan 2024 olarak adlandırıldı ve tüm alaşım ailesine Avial adı verildi. Bu alaşım, uçak yapılarında tamamen ahşap ve metalin yerini aldığı için keşfinden hemen sonra "havacılık alüminyumu" adını aldı.

Ana türler ve özellikler

Üç ana grup vardır:

- Alüminyum-manganez (Al-Mn) ve alüminyum-magnezyum (Al-Mg) aileleri. Ana karakteristik, saf alüminyumdan çok az daha düşük olan yüksek korozyon direncidir. Bu tür alaşımlar, lehimleme ve kaynaklama için uygundur, ancak kötü bir şekilde kesilir. Isıl işlemle sertleştirilmemiştir.

- Alüminyum-magnezyum-silikon (Al-Mg-Si) sisteminin korozyona dayanıklı alaşımları. Isıl işlemle, yani 520 °C sıcaklıkta sertleştirme, ardından su ile hızlı soğutma ve yaklaşık 10 gün doğal yaşlandırma ile sertleştirilirler. Bu malzeme grubunun ayırt edici bir özelliği, normal koşullar altında ve stres altında çalışma sırasında yüksek korozyon direncine sahip olmalarıdır.

- Yapısal alüminyum-bakır-magnezyum alaşımları (Al-Cu-Mg). Temelleri bakır, manganez ve magnezyum ile alaşımlı alüminyumdur. Alaşım elementlerinin oranları değiştirilerek, özellikleri farklı olabilen uçak sınıfı alüminyum elde edilir.

Son grubun malzemeleri iyi mekanik özelliklere sahiptir, ancak birinci ve ikinci alaşım ailelerine göre korozyona karşı oldukça hassastır. Korozyona karşı duyarlılık derecesi, yine de boya veya anotlama ile korunması gereken yüzey işleminin türüne bağlıdır. Korozyon direnci, alaşımın bileşimine manganezin eklenmesiyle kısmen artar.

Üç ana alaşım tipine ek olarak, belirli bir uygulama için gerekli özelliklere sahip dövme alaşımları, ısıya dayanıklı, yüksek mukavemetli yapısal ve diğer alaşımlar da vardır.

Havacılık alaşımlarının işaretlenmesi

Uluslararası standartlarda, havacılık alüminyum işaretinin ilk hanesi alaşımın ana alaşım elementlerini gösterir:

- 1000 - saf alüminyum.

- 2000 - duraluminler, bakır ile alaşımlı alaşımlar. Belirli bir dönemde - en yaygın havacılık alaşımı. Gerilme korozyon çatlamasına karşı yüksek hassasiyet nedeniyle giderek artan şekilde 7000 serisi alaşımlarla değiştirilmiştir.

- 3000 - alaşım elementi - manganez.

- 4000 - alaşım elementi - silikon. Alaşımlar silumin olarak da bilinir.

- 5000 - alaşım elementi - magnezyum.

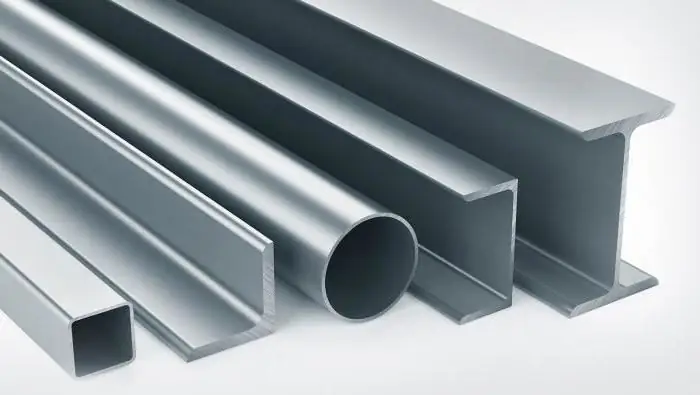

- 6000 en sünek alaşımlardır. Alaşım elementleri magnezyum ve silikondur. Mukavemeti artırmak için ısıyla sertleştirilebilir, ancak buparametre 2000 ve 7000 serisinden daha düşük.

- 7000 - termal olarak sertleştirilmiş alaşımlar, en dayanıklı havacılık alüminyumu. Ana alaşım elementleri çinko ve magnezyumdur.

İşaretin ikinci hanesi, orijinal olandan sonra alüminyum alaşımının modifikasyonunun seri numarasıdır - "0" sayısı. Son iki hane, alaşımın kendi numarası, safsızlıklara göre saflığı hakkında bilgidir. Alaşım deneyimliyse, işarete beşinci bir “X” eklenir.

Bugün, havacılık alüminyumunun en yaygın kaliteleri: 1100, 2014, 2017, 3003, 2024, 2219, 2025, 5052, 5056. Bu alaşımların ayırt edici özellikleri şunlardır: hafiflik, süneklik, iyi mukavemet, sürtünmeye karşı direnç, korozyon ve yüksek yükler. Uçak endüstrisinde en yaygın kullanılan alaşımlar 6061 ve 7075 uçak alüminyumudur.

Kompozisyon

Havacılık alüminyumunun ana alaşım elementleri şunlardır: bakır, magnezyum, silikon, manganez, çinko. Alaşımdaki bu elementlerin ağırlıkça yüzdesi, mukavemet, esneklik, mekanik strese direnç vb. özelliklerle belirlenir. Alaşımın temeli alüminyumdur, ana alaşım elementleri bakırdır (ağırlıkça %2.2-5.2), magnezyum (%0,2-2,7) ve manganez (%0,2-1).

Bakır, manganez, magnezyum, çinko, titanyum, berilyum gibi diğer alaşım elementlerinin küçük bir içeriğine sahip silikonlu alüminyumdan (ağırlıkça %4-13) oluşan bir havacılık alaşımları ailesi. Silumin veya dökme alüminyum alaşımı olarak da bilinen karmaşık parçaları yapmak için kullanılır. alüminyum-magnezyum alaşımlı aile(%1-13 kütle) diğer elementlerle birlikte yüksek süneklik ve korozyon direncine sahiptir.

Uçak alüminyumunda bakırın rolü

Havacılık alaşımının bileşiminde bakırın bulunması sertleşmesine katkıda bulunur, ancak aynı zamanda korozyon direnci üzerinde kötü bir etkiye sahiptir. Söndürme işlemi sırasında tane sınırlarında düşen bakır, alaşımı çukurlaşmaya, stres korozyonuna ve taneler arası korozyona duyarlı hale getirir. Bakır açısından zengin alanlar, çevreleyen alüminyum matristen daha galvanik olarak katodiktir ve bu nedenle galvanik korozyona karşı daha savunmasızdır. Alaşımın kütlesindeki bakır içeriğinde %12'ye kadar bir artış, yaşlanma sırasında dispersiyon güçlendirmesinden dolayı mukavemet özelliklerini arttırır. %12'den fazla bakır içeriği ile alaşım kırılgan hale gelir.

Uygulama alanları

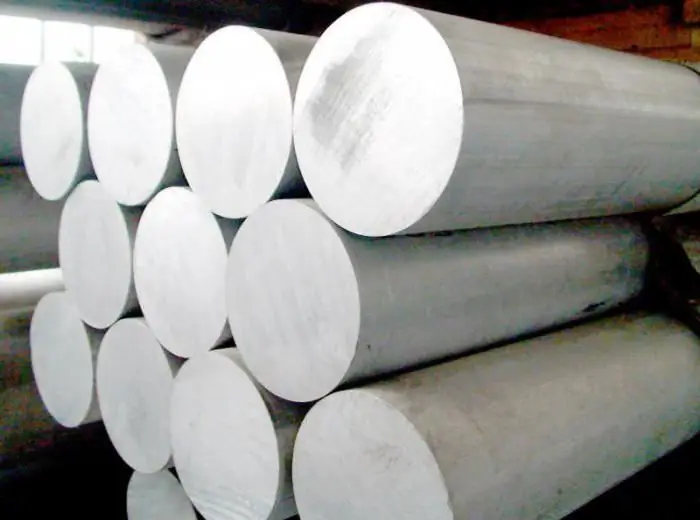

Alüminyum alaşımları satılık en çok aranan metaldir. Uçak sınıfı alüminyumun hafifliği ve gücü, bu alaşımı uçaktan ev eşyalarına (cep telefonları, kulaklıklar, el fenerleri) kadar birçok endüstri için iyi bir seçim haline getirir. Alüminyum alaşımları gemi yapımı, otomotiv, inşaat, demiryolu taşımacılığı ve nükleer endüstride kullanılmaktadır.

Orta düzeyde bakır içeriğine sahip alaşımlar yaygın olarak talep edilmektedir (2014, 2024 vb.). Bu alaşımlardan yapılan profiller yüksek korozyon direncine, iyi işlenebilirliğe ve nokta kaynaklanabilirliğe sahiptir. Uçak, ağır vasıta, askeri teçhizat için kritik yapılar yapmak için kullanılırlar.

Uçak sınıfı alüminyum bağlantı özellikleri

Havacılık alaşımlarının kaynağı, yalnızca soy gazlardan oluşan koruyucu bir ortamda gerçekleştirilir. Tercih edilen gazlar şunlardır: helyum, argon veya bunların bir karışımı. Helyum daha yüksek bir termal iletkenliğe sahiptir. Bu, kaynak ortamının daha uygun sıcaklık göstergelerini belirler ve bu da kalın duvarlı yapısal elemanların oldukça rahat bir şekilde bağlanmasını mümkün kılar. Koruyucu gazların bir karışımının kullanılması, daha eksiksiz bir gaz gidermeye katkıda bulunur. Bu durumda, kaynakta gözenek oluşumu olasılığı önemli ölçüde azalır.

Uçak uygulamaları

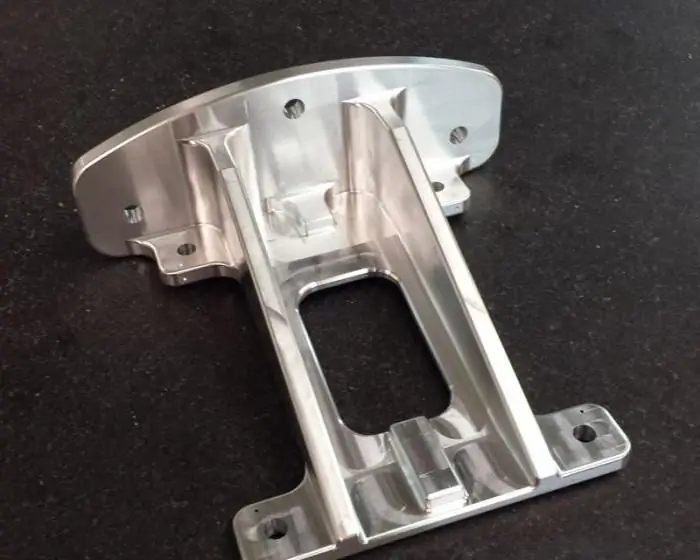

Havacılık alüminyum alaşımları orijinal olarak havacılık ekipmanlarının yapımı için özel olarak yaratılmıştır. Uçak gövdeleri, motor parçaları, şase, yakıt depoları, bağlantı elemanları vs bunlardan yapılmaktadır. Kabin iç kısmında havacılık alüminyum parçaları kullanılmaktadır.

2xxx serisi alüminyum alaşımları, yüksek sıcaklıklara maruz kalan parçaların üretimi için kullanılmaktadır. Hafif yüklü ünitelerin parçaları, yakıt, hidrolik ve yağ sistemleri 3xxx, 5xxx ve 6xxx alaşımlarından yapılmıştır. Alaşım 7075, uçak endüstrisindeki en geniş uygulamayı aldı. Önemli yük, düşük sıcaklıklar ve korozyona karşı yüksek direnç altında çalışmak için elemanlar ondan yapılmıştır. Alaşımın temeli alüminyumdur ve ana alaşım elementleri magnezyum, çinko ve bakırdır. Uçak yapılarının güç profilleri, dış kaplama elemanları ondan yapılır.

Önerilen:

Ulyanovsk Havacılık Fabrikası: sorunlar ve nedenleri

SSCB'nin çöküşünden önce inşa edilen uçak fabrikalarının sonuncusu Ulyanovsk Havacılık Fabrikasıydı. Devasa An-124 uçaklarının ve Tu-204 yolcu gemilerinin üretimi için tasarlanan şirket, sektörde şu anda neler olup bittiğine dair iyi bir örnek teşkil edebilir

Bir pilot ne kadar kazanır? sivil havacılık pilot maaşı

Bir pilotun prestijli konumu, uzun eğitim, staj ve tıbbi muayenelerle kazanılmalıdır. Pilotlara kariyerleri boyunca sürekli kontroller ve tıbbi muayeneler eşlik eder. Ve sayısız yolcunun hayatı için büyük bir sorumlulukları var. Bir pilotun ne kadar kazandığını ve maaşının neye bağlı olduğunu öğrenin

Brass L63: genel bakış, özellikler, teknik özellikler ve özellikler

Birçok insan iç kapılarda, altın avizelerde veya şamdanlarda genellikle parlak kulplar fark etmiştir. Bütün bu elementler pirinç adı verilen bir alaşımdan yapılmıştır. Bu yazıda L63 markasına özel önem vererek özelliklerine ve özelliklerine daha yakından bakacağız

SU-34 uçağı: açıklama ve özellikler. askeri havacılık

1990'da asıl şey yapıldı: ünlü "ördek gagası" ile yeni bir yay ortaya çıktı. Doksanların ortalarında, Su-34 resmi adını aldı (hem T-10V-5'i hem de Su-32FN'yi ziyaret etmeyi başardı). Ancak resmi olarak yalnızca 2014'te hizmete girdi

Novosibirsk Havacılık Tesisi im. Başkan Yardımcısı Chkalova - genel bakış, özellikler ve tarihçe

V.P. Chkalova, Rusya Federasyonu havacılık endüstrisinin gururu. Tesisin uçakları tüm dünyaya Rusya'nın en karmaşık havacılık ekipmanı üretimini başarıyla geliştiren bir ülke olduğunu gösterdi