2026 Yazar: Howard Calhoun | [email protected]. Son düzenleme: 2025-01-24 13:27:10

Herhangi bir metal yapının oluşturulması, her zaman ayrı bileşenlerin ve parçaların tek bir mekanik ünitede güvenilir ve dayanıklı bir şekilde bağlanmasını gerektirir. Elbette metal ürün, örneğin döküm yoluyla monolitik, tek parça bir parça olarak üretilebilir. Bununla birlikte, çoğu zaman, parçaların birleştirildiği yerin yüksek ısınmasıyla birlikte, atomlar arası metal bağları yöntemiyle entegre bir bağlantı oluşturmak gerekir. Basitçe söylemek gerekirse, alın kaynağı yapın.

Ekipman, yöntemler ve proses teknolojisi birçok yeni başlayan kaynakçının ilgisini çekmektedir. Bu bağlantı türü, güçlü ve güvenilir bir kaynak dikişi oluşturmanıza olanak sağladığı için havacılık ve otomotiv endüstrilerinde yaygın olarak kullanılmaktadır.

Alın kaynağının özellikleri

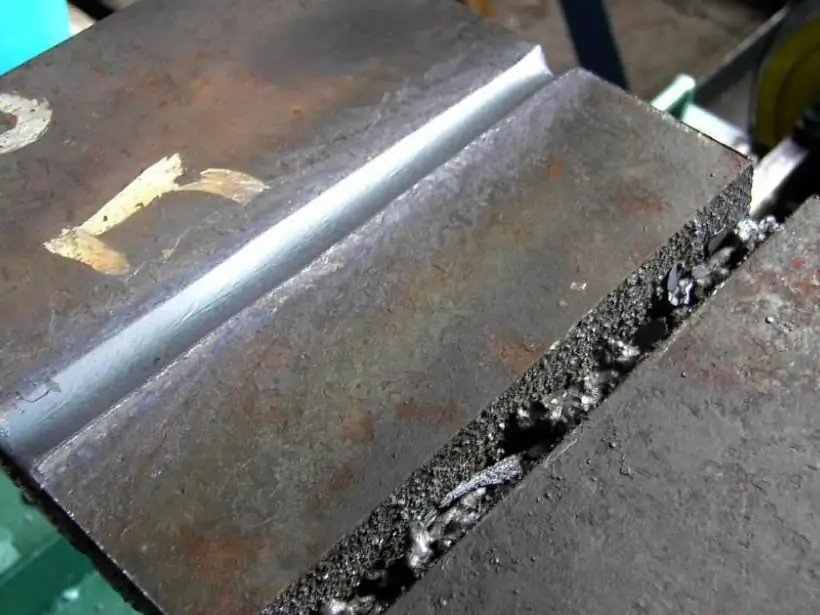

Çeşitli malzemelerin alın kaynağı, basınç kuvveti ve elektrik akımının etkisi altında güçlü bir bağlantının çeşitlerinden biridir. Yani flaş alın kaynağı sırasında bağlanan parçalar aynı anda birbirine bastırılır ve bir elektrik arkıyla ısıtılır.

Birleştirilenin alanı iseparçalar plastik bir duruma (ergimeden) dönüştürülürse, bu tür bağlantılara direnç kaynağı denir. İş parçaları eriyene kadar ısıtıldığında, kaynak bağlantılarının alın kenarlarının çakma yöntemini kullandığı söylenir. Bu yöntemlerin her biri, kullanılan ekipmanın yanı sıra bağlantı dikişinin kalitesi ve güvenilirliği gereksinimlerine bağlı olarak kaynakçı tarafından değerlendirilen belirli durumlarda kullanılır.

Kaynaklardaki kusurların varlığı yapılan işin kalitesini büyük ölçüde bozar. Bu nedenle bu sorunu ortadan kaldırmak için temas yüzeylerini oksitlerden, düzensizliklerden ve kirden önceden temizlemek gerekir.

Birleşim yüzeyinin boyutu arttıkça kaynağın mukavemetinin ve kalitesinin önemli ölçüde bozulduğu da unutulmamalıdır. Bunun nedeni, geniş bir alanın iyi ısınmaması ve kaynaklı bağlantının kalitesini olumsuz etkileyen oksitlerin hızlı oluşumuna katkıda bulunmasıdır.

Popo Ortak Faydaları

Her türlü kaynağın teknolojik avantajları ve dezavantajları vardır. Alın kaynağı, birçok kaynakçıya göre, onu diğer teknolojilerden önemli ölçüde ayıran bir dizi olumlu niteliğe sahiptir.

Flaş alın kaynağının faydaları şunlardır:

- Bu yeniden akış yöntemini kullanırken, ek yerini önceden ısıtmaya ve birleştirilen parçaların kenarlarını hazırlamaya gerek yoktur;

- Kaynak teknolojisinin gözetilmesi ile güçlü ve güvenilir bir kaynak elde etmek kolaydır.kaza olmadan onlarca yıl sürebilen bir bağlantı;

- Kaynak sonrası malzemenin yüksek düzeyde kimyasal homojenliğini korur, bu da bağlantının gücünü artırır;

- İşin kolaylığı ve basitliği, acemi bir kaynakçıdan bile özel bilgi gerektirmez;

- flaş alın kaynağı işlemini tam otomatik modda gerçekleştirme yeteneği;

- teknolojik işlemlerin yüksek hızı;

- hemen hemen tüm malzemelerin kullanımında çok yönlülük.

Bütün bu avantajlar, alın kaynağı işleminin küçük dezavantajlarından büyük ölçüde ağır basar.

Kaynağın dezavantajları

Bu kaynak türünün bazı dezavantajları şunlardır:

- yüksek elektrik enerjisi tüketimi;

- evde kullanım için bir direnç kaynak makinesinin fiyatı oldukça yüksek, bu nedenle alın eklemini manuel olarak kendiniz yapmak en iyisidir;

- birleştirilen parçaların yüzey boyutu gereksinimlerine sıkı sıkıya bağlı kalma ihtiyacı;

- yüksek nem koşullarında kaynak yapma zorluğu.

Alın kaynağı türleri

Alt eklemin kaynak işlemi Joule-Lenz yasasına dayanmaktadır. Atomlar arası bağların süreci, ürünün temas yüzeyine uygulanan güçlü sıkıştırma yoluyla bir elektrik akımının etkisi altında ilerler.

İki tür alın kaynağı vardır:

- kaynakdirenç;

- flaş kaynak.

Özünde, bu yöntemlerin her ikisi de aynı teknolojik elektro-deformasyon sürecini kullanır, ancak özel farklılıklar da vardır.

Direnç kaynağı

Bu yöntemin benzersizliği, parçaları birleştirme işleminin tabanı eritmeden ilerlemesidir. Bu durumda metal yüzey şiddetli plastik deformasyona uğrar. Yapısal olarak kaynak çubukları bir elektrik akımına bağlanır ve metal yüzey ile temas ettiğinde kapalı bir devre oluşur. Temas noktasında, küçük bir ısıtma sağlayan yüksek bir direnç ortaya çıkar. Belli bir değere kadar ısıtılan çubuklar birbirine sıkıca bastırılır ve akım kesilir.

Isıtılmış çubuklar sertleşmeye başladıktan sonra bu teknolojiye direnç kaynağı denmesinin nedeni budur. Kaynakta bir kusuru önlemek için, kaynak yapılacak ürünlerin yüzeyleri, metal birleştirildiğinde yabancı kaynaklı küçük parçacıklar olmaması için dikkatli bir ön işleme tabi tutulmalıdır.

Direnç kaynağı tel veya boruları bağlamak için kullanılır ve malzemeler farklı olabilir (çelik ve bakır, dökme demir ve alüminyum).

Yeniden akış bağlantısı

Flaş alın kaynağının ayırt edici bir özelliği, kaynak yapılan yüzeylerin temasına kadar transformatöre voltaj verilmesidir. Bu durumda yüzeyin çıkıntılı mikro pürüzleri ısıtılır ve ezilir. Bu nedenle, elektrik akımı daha büyük bir çıkıntı boyunca değil, hemen boyunca akar.tüm temas düzlemi.

İki tür flaş alın kaynağı vardır:

- Sürekli kaynak, ürünün iki parçasının kaynak ünitesinin özel kelepçelerinde birbirine kenetlenmiş düzgün hareketi ile karakterize edilir. Daha sonra bir akım uygulanır ve parçalar tüm düzlemle temas ederek birbirine kenetlenir. Parçalar kaynatılır, ardından belirli bir değerde oturma meydana gelir ve elektrik akımı kesilir.

- Elektrik akımı açık kalırken, eklemlerin sızdırmazlık ve zayıflama anlarının değişmesi nedeniyle aralıklı erime meydana gelir. Bu ileri geri hareket devreyi malzemenin erime noktasına kadar kapatır.

Yüzey gereksinimleri ve temizleme teknolojisi

Yüksek kaliteli bir kaynak elde etmek için birleştirilecek malzemelerin yüzeyleri belirli gereksinimleri karşılamalıdır:

- Tüm temas düzlemi üzerindeki direnç değeri yaklaşık olarak eşit olmalıdır.

- Elektrik akımına direnç mümkün olduğunca düşük olmalıdır.

- Kaynak yapılacak iki yüzeyin düzlemleri aynı seviyede olmalıdır.

- Yüzeyin düzgün görünümü, yüksek kaliteli kaynağın anahtarıdır.

Bu şartları yerine getirmek için ön yüzey hazırlığı yapmak gerekir. Bunun için ihtiyacınız olan:

- Ek yerin yağını alın.

- Oksit filmi temas düzleminin tamamından çıkarın.

- Ortak nötralizasyon gerçekleştirin.

- Yüzeyi iyice kurulayın.

Temizledikten sonra, yüzeylerin kaynak için hazır olup olmadığını görsel olarak kontrol etmeniz gerekir.

Alın Kaynak Makinaları

Özel alın kaynak makinelerinin yardımıyla, polietilen borular en sık kaynaklanır, çünkü bu ürünlerin malzemesi kontak bağlantısının alın tipine kolayca uygundur.

Aşağıdaki kaynak makinesi türleri vardır:

- mobil;

- sabit;

- kolye;

- evrensel;

- uzmanlaşmış.

Herhangi bir kaynak makinesinin tasarımı, bir elektrikli ve mekanik montajın yanı sıra bir su soğutma sistemi ve bir pnömatik iş parçası besleyici içerir.

Polietilen boruların alın kaynağı, metal ürünlerin birleştirilmesinden biraz farklıdır. Plastik malzeme elektrik akımı iletkeni olmadığı için boru uçlarının ısıtılması özel ısıtma elemanları ile gerçekleştirilir. Aksi takdirde, polietilen boruların alın kaynağı teknolojisi diğer yüzeylerin bağlantısına benzer.

Manuel alın kaynağı

Evde kontak kaynak makinesi kullanımı kârsızdır, bu nedenle küçük çaplı borular manuel olarak kaynaklanabilir. Aynı zamanda, yüksek kaliteli bir bağlantı elde etmek için, eğitim yoluyla iş yapma konusunda deneyim kazanmak gerekir.

Manuel alın kaynak işleminin teknolojik adımları aşağıdaki gibidir:

- Çalışma alanını güvenlik gereksinimlerine göre hazırlayın.

- İş parçalarının güvenli bir şekilde sabitlenmesini sağlayın. Sabitleme, özel kelepçeler kullanılarak yapılabilir, ancak ev koşullarında, zemindeki tuğlalar veya girintiler en sık kullanılır. Ana şey, parçaların hareketsiz kalmasıdır.

- Kaynak yapılacak yüzeyleri temizlemek için zımpara kağıdı veya eğe kullanın.

- Bir alın kaynağını ısıtırken, bağlantıya basınç uygulanmalıdır.

- Dikiş doğal olarak - havada soğutulur.

Dışarıda kuvvetli rüzgar olması durumunda, kaynak alanına toz veya kum girmesini önlemek için çalışmanın durdurulması tavsiye edilir. Yağmurlu havalarda özel bir gölgelik altında çalışma yapılabilir.

Kıç eklemlerindeki kusurlar

Herhangi bir mekanik cihazın uzun vadeli çalışması büyük ölçüde gerçekleştirilen işin görsel kontrolünün kalitesine bağlıdır. Bu nedenle her kaynakçı, kaynak işlemi sırasında oluşabilecek ana kusurları bilmeli ve değerlendirebilmelidir.

Flaş alın kaynağının ana kusurları şunları içerir:

- Kısmi metalik bağda kendini gösteren kaynağın penetrasyon eksikliği. Bu kusurun en yaygın nedeni,oksit filmin birleşimi ve ayrıca parçaların uçlarının zayıf ısınması.

- Kaynak sonrası malzeme hızla soğutulduğunda oluşabilecek dikiş çatlakları ve delaminasyonu.

- Kaynak alanındaki elyaf bozulması, aşırı yığılmadan da kaynaklanabilir.

- Eklemin çeşitli inklüzyonlarla kirlenmesi, kaynaktaki büyük tanecikler yapısal kusurlardır. Bu tür sorunlar, dikiş oksitlendiğinde veya aşırı ısındığında ortaya çıkar.

Uzmanlara göre alın direnci kaynağı, farklı malzemelerden yapılmış parçaları birleştirmenin güvenilir ve kaliteli bir yoludur. İşlemi otomatik modda gerçekleştirebilme özelliğinden dolayı endüstriyel işletmelerde birçok mekanik cihazın karmaşık bileşenlerini bağlamak için yaygın olarak kullanılmaktadır.

Önerilen:

Güç kaynağı sistemi: tasarım, kurulum, çalıştırma. Otonom güç kaynağı sistemleri

Binaların ve endüstriyel komplekslerin bakım kalitesinin iyileştirilmesi, elektrik kaynaklarının ve ilgili altyapının yaygın olarak kullanılmasına yol açmıştır

Argon kaynağı: ekipman ve iş teknolojisi

Argon kaynak yöntemi (TIG sistemi) esas olarak kalınlığı 6 mm'den fazla olmayan ince duvarlı iş parçalarıyla çalışmak için kullanılır. Yürütme konfigürasyonu ve bakım için mevcut metal türlerine göre, bu teknoloji evrensel olarak adlandırılabilir. Argon kaynağı kapsamının sınırlamaları, yalnızca büyük hacimlerle çalışmadaki düşük verimliliği ile belirlenir. Teknik, işlemin yüksek doğruluğuna odaklanır, ancak büyük kaynaklarla

Termit kaynağı: teknoloji. Günlük yaşamda ve elektrik endüstrisinde termit kaynağı uygulaması

Makale, termit kaynak teknolojisine ayrılmıştır. Bu yöntemin özellikleri, kullanılan ekipman, kullanım nüansları vb

Bakır ve alaşımlarının kaynağı: yöntemler, teknolojiler ve ekipman

Bakır ve alaşımları ekonominin çeşitli sektörlerinde kullanılmaktadır. Bu metal, yapısının işlenmesini de zorlaştıran fizikokimyasal özellikleri nedeniyle talep görmektedir. Özellikle bakırın kaynağı, işlem oldukça yaygın ısıl işlem teknolojilerine dayanmasına rağmen, özel koşulların oluşturulmasını gerektirir

Plazma yüzey kaplama: ekipman ve proses teknolojisi

Plazma yüzey kaplamanın verimliliği ve sorunları, malzeme mühendisleri için son derece akuttur. Bu teknoloji sayesinde, yalnızca yüksek yüklü parçaların ve düzeneklerin hizmet ömrünü ve güvenilirliğini önemli ölçüde artırmakla kalmaz, aynı zamanda görünüşte %100 aşınmış ve tahrip olmuş ürünleri de eski haline getirmek mümkündür