2026 Yazar: Howard Calhoun | [email protected]. Son düzenleme: 2025-01-24 13:27:12

Plazma yüzey kaplamanın verimliliği ve sorunları, malzeme mühendisleri için son derece akuttur. Bu teknoloji sayesinde, yalnızca yüksek yüklü parçaların ve düzeneklerin hizmet ömrünü ve güvenilirliğini önemli ölçüde artırmak değil, aynı zamanda görünüşe göre yüzde yüz aşınmış ve tahrip olmuş ürünleri geri yüklemek de mümkündür.

Plazma yüzey kaplamanın teknolojik sürece dahil edilmesi, mühendislik ürünlerinin rekabet gücünü önemli ölçüde artırır. Süreç temelde yeni değildir ve uzun süredir kullanılmaktadır. Ancak teknolojik yeteneklerini sürekli geliştiriyor ve genişletiyor.

Genel hükümler

Plazma iyonize bir gazdır. Gaz molekülleri üzerindeki elektriksel, termal veya mekanik etkiler sonucunda plazmanın çeşitli yöntemlerle elde edilebileceği güvenilir bir şekilde bilinmektedir. Oluşumu için pozitif atomlardan negatif yüklü elektronları koparmak gerekir.

Bazı kaynaklarda bulabilirsinizPlazmanın, maddenin katı, sıvı ve gaz halindeki dördüncü kümelenme hali olduğu bilgisi. İyonize gazın birçok faydalı özelliği vardır ve birçok bilim ve teknoloji dalında kullanılır: döngüsel yüklere maruz kalan ağır yüklü ürünleri eski haline getirmek ve sertleştirmek için metallerin ve alaşımların plazma yüzey kaplaması, difüzyon doygunluğu için kızdırma deşarjında iyon-plazma nitrürleme ve kimyasal işlemlerin uygulanması için parçaların yüzeylerinin sertleştirilmesi. dekapaj (elektronik üretim teknolojisinde kullanılır).

İşe hazırlık

Yüzeye çıkmaya başlamadan önce ekipmanı kurmanız gerekir. Referans verilere göre, brülör memesinin ürün yüzeyine doğru eğim açısını seçmek ve ayarlamak, brülörün ucundan parçaya olan mesafeyi hizalamak (5 ila 8 arasında olmalıdır) gereklidir. milimetre) ve teli takın (tel malzeme yüzeydeyse).

Yüzeyleme, memenin enine yönlerdeki dalgalanmaları ile gerçekleştirilecekse, o zaman kafayı, kaynak, dalgalanma genliklerinin uç noktaları arasında tam olarak ortada olacak şekilde ayarlamak gerekir. kafa. Başın salınım hareketlerinin sıklığını ve büyüklüğünü ayarlayan mekanizmayı da ayarlamak gerekir.

Plazma ark yüzey kaplama teknolojisi

Yüzey kaplama işlemi oldukça basittir ve herhangi bir deneyimli kaynakçı tarafından başarıyla gerçekleştirilebilir. Ancak, o gerektirirmaksimum konsantrasyon ve dikkat icracı. Aksi takdirde iş parçasını kolayca mahvedebilirsiniz.

Çalışma gazını iyonize etmek için güçlü bir ark deşarjı kullanılır. Negatif elektronların pozitif yüklü atomlardan ayrılması, elektrik arkının çalışma gazı karışımının jeti üzerindeki termal etkisi nedeniyle gerçekleştirilir. Bununla birlikte, bir dizi koşul altında, akış yalnızca termal iyonizasyonun etkisi altında değil, aynı zamanda güçlü bir elektrik alanının etkisi nedeniyle de mümkündür.

Gaz, 20-25 atmosferlik basınç altında sağlanır. İyonizasyonu için, yaklaşık 500 amperlik bir akımla 120-160 voltluk bir voltaj gereklidir. Pozitif yüklü iyonlar manyetik alan tarafından yakalanır ve katoda hücum eder. Temel parçacıkların hızı ve kinetik enerjisi o kadar büyüktür ki, metalle çarpıştıklarında, ona +10 … +18.000 santigrat derece arasında büyük bir sıcaklık verebilirler. Bu durumda iyonlar saniyede 15 kilometreye varan bir hızla hareket ederler (!). Plazma kaplama tesisatı, "plazma torcu" adı verilen özel bir cihazla donatılmıştır. Gazın iyonlaşmasından ve temel parçacıkların yönlendirilmiş bir akışının elde edilmesinden sorumlu olan bu düğümdür.

Arkın gücü, ana malzemenin erimesini önleyecek şekilde olmalıdır. Aynı zamanda difüzyon proseslerinin aktif olabilmesi için ürün sıcaklığının mümkün olduğu kadar yüksek olması gerekmektedir. Bu nedenle sıcaklık, demir-sementit diyagramında likidus çizgisine yaklaşmalıdır.

Özel bir bileşimin veya elektrot telinin ince tozu, malzemenin içinde bulunduğu yüksek sıcaklıktaki bir plazma jetine beslenir.erir. Sıvı haldeyken, kaplama sertleştirilmiş yüzeye düşer.

Plazma püskürtme

Plazma püskürtmeyi uygulamak için plazma akış hızını önemli ölçüde artırmak gerekir. Bu, voltaj ve akımı ayarlayarak elde edilebilir. Parametreler deneysel olarak seçilir.

Plazma püskürtme için malzemeler refrakter metaller ve kimyasal bileşiklerdir: tungsten, tantal, titanyum, boridler, silisitler, magnezyum oksit ve alüminyum oksit.

Püskürtme işleminin kaynağa kıyasla tartışılmaz avantajı, birkaç mikrometre mertebesinde en ince katmanları elde etme yeteneğidir.

Bu teknoloji, kesme tornalama ve frezeleme değiştirilebilir karbür uçların yanı sıra kılavuzlar, matkaplar, havşalar, raybalar ve diğer aletlerin sertleştirilmesi için kullanılır.

Açık plazma jeti elde etme

Bu durumda, iş parçasının kendisi, üzerine malzemenin plazma tarafından bırakıldığı bir anot görevi görür. Bu işleme yönteminin bariz dezavantajı, yüzeyin ve parçanın tüm hacminin ısınmasıdır, bu da yapısal dönüşümlere ve istenmeyen sonuçlara yol açabilir: yumuşama, artan kırılganlık vb.

Kapalı plazma jet

Bu durumda, gaz brülörü, daha doğrusu nozulu bir anot görevi görür. Bu yöntem, parçaların performansını eski haline getirmek ve iyileştirmek için plazma tozu yüzey kaplaması için kullanılır vemakine düğümleri. Bu teknoloji, ziraat mühendisliği alanında özel bir popülerlik kazanmıştır.

Plazma Sert Kaplamanın Avantajları

Ana avantajlardan biri, sıcaklığın malzemenin orijinal yapısı üzerindeki etkisini az altan küçük bir alanda termal enerjinin konsantrasyonudur.

Süreç iyi yönetilebilir. İstenirse ve uygun ekipman ayarlarıyla, yüzey kaplama tabakası bir milimetrenin birkaç onda biri ile iki milimetre arasında değişebilir. Kontrollü bir katman elde etme olasılığı, işlemenin ekonomik verimliliğini önemli ölçüde artırmaya ve çelik ürünlerin yüzeylerinin optimal özelliklerini (sertlik, korozyon direnci, aşınma direnci ve diğerleri) elde etmeye izin verdiği için şu anda özellikle önemlidir.

Daha az önemli olmayan bir başka avantaj da, çok çeşitli malzemelerin plazma kaynağı ve yüzey kaplaması yapabilme yeteneğidir: bakır, pirinç, bronz, değerli metaller ve metal olmayanlar. Geleneksel kaynak yöntemleri bunu her zaman başaramaz.

Sert kaplama ekipmanı

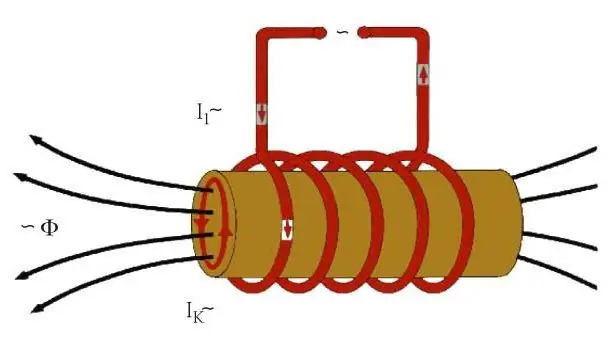

Plazma tozu yüzey kaplama için kurulum, bir şok bobini, osilatör, plazma torcu ve güç kaynaklarını içerir. Ayrıca metal tozu granüllerini çalışma alanına otomatik olarak beslemek için bir cihaz ve sürekli su sirkülasyonu olan bir soğutma sistemi ile donatılmalıdır.

Plazma sert dolgu için güç kaynakları katı gereksinimleri karşılamalıdıristikrar ve güvenilirlik. Kaynak transformatörleri bu rolle en iyi işi yapar.

Toz malzemeleri metal bir yüzey üzerinde kaplarken, birleşik ark kullanılır. Hem açık hem de kapalı plazma jetleri aynı anda kullanılır. Bu arkların gücünü ayarlayarak iş parçasının penetrasyon derinliğini değiştirmek mümkündür. Optimum koşullar altında, ürünlerin çarpıklığı görünmeyecektir. Bu, hassas mühendislik parçalarının ve montajlarının imalatında önemlidir.

Malzeme besleyici

Metal tozu özel bir cihaz tarafından dozlanır ve erime bölgesine beslenir. Besleyicinin mekanizması veya çalışma prensibi aşağıdaki gibidir: rotor kanatları tozu gaz akışına iter, parçacıklar ısıtılır ve işlenmiş yüzeye yapışır. Toz ayrı bir memeden beslenir. Toplamda, gaz brülörüne üç nozül yerleştirilmiştir: plazma sağlamak için, çalışma tozu sağlamak için ve koruyucu gaz için.

Tel kullanıyorsanız, toz altı kaynak makinesinin standart besleme mekanizmasını kullanmanız önerilir.

Yüzey hazırlığı

Malzemelerin plazma ile kaplanması ve püskürtülmesi, yüzeyin yağ lekelerinden ve diğer kirleticilerden kapsamlı bir şekilde temizlenmesinden önce yapılmalıdır. Konvansiyonel kaynak sırasında, bağlantıların pas ve kireçten yalnızca kaba, yüzey temizliğine izin veriliyorsa, gaz plazması ile çalışırken, iş parçasının yüzeyi yabancı kalıntılar olmadan ideal olarak (mümkün olduğunca) temiz olmalıdır. En ince oksit filmi şunları yapabilir:sert dolgu ile ana metal arasındaki yapışkan etkileşimini önemli ölçüde zayıflatır.

Yüzeyi yüzey kaplamaya hazırlamak için, önemsiz bir metal yüzey tabakasının kesilerek işlenmesi ve ardından yağdan arındırılması tavsiye edilir. Parça boyutları izin veriyorsa yüzeylerin ultrasonik banyoda yıkanması ve temizlenmesi tavsiye edilir.

Metal yüzey kaplamanın önemli özellikleri

Plazma yüzey kaplama için çeşitli seçenekler ve yöntemler vardır. Yüzey kaplama için bir malzeme olarak telin kullanılması, tozlara kıyasla işlemin verimliliğini önemli ölçüde artırır. Bunun nedeni elektrotun (tel) bir anot görevi görmesi ve bu da biriken malzemenin çok daha hızlı ısınmasına katkıda bulunmasıdır, bu da işleme modlarını yukarı doğru ayarlamanıza izin verdiği anlamına gelir.

Ancak, kaplamanın kalitesi ve yapışma özellikleri açıkça toz katkı maddelerinin yanındadır. İnce metal parçacıkların kullanımı, yüzeyde herhangi bir kalınlıkta düzgün bir tabaka elde etmeyi mümkün kılar.

Yüzey kaplama tozu

Toz yüzey kaplama kullanımı, ortaya çıkan yüzeylerin kalitesi ve aşınma direnci açısından tercih edilmektedir, bu nedenle üretimde toz karışımları giderek daha fazla kullanılmaktadır. Toz karışımının geleneksel bileşimi, kob alt ve nikel parçacıklarıdır. Bu metallerin alaşımı iyi mekanik özelliklere sahiptir. Böyle bir bileşimle işlendikten sonra, parçanın yüzeyi mükemmel bir şekilde pürüzsüz kalır ve mekanik bitirmesine ve düzensizliklerin giderilmesine gerek yoktur. Toz parçacıklarının oranı sadece birkaç mikrometredir.

Önerilen:

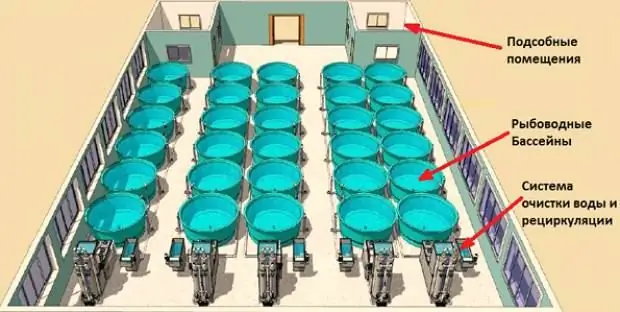

RAS'ta mersin balığı yetiştiriciliği: ekipman, diyet, yetiştirme teknolojisi, üretkenlik ve üreme uzmanlarından tavsiyeler

Mersin balığı çiftçiliği, büyük kazançlar vaat eden bir iştir. Nerede yaşarsa yaşasın herkes yapabilir. Bu, sirkülasyonlu su tedarik sistemlerinin (RAS) kullanılması nedeniyle mümkündür. Bunları oluştururken, yalnızca gerekli alanın yanı sıra en uygun koşulları sağlamak gerekir. Bu durumda balık çiftliği, havuzların ve su arıtma sisteminin bulunduğu hangar tipi binalardan oluşur

Çeliğin yüzey sertleşmesi nedir? Yüzey sertleştirme ne için kullanılır?

Bu makale metalurjiden uzak kişilere, gücün sıradan bir masa veya katlanır bıçaktaki iyi bir bıçaktan ne kadar farklı olduğu, yüzey sertleştirmenin toplu sertleştirmeden ve benzeri konularla ilgilenen amatörlere yöneliktir

Paslanmaz çelik nasıl pişirilir? Kaynak teknolojisi, ekipman

Paslanmaz çelik nasıl pişirilir, modern endüstri için oldukça alakalı bir sorudur. Bu tür çeliğin oldukça dayanıklı bir malzeme olduğunu belirtmekte fayda var, bu nedenle işlenmesinin belirli nüansları var. Kaynak yönteminin seçimi iş parçalarının kalınlığına ve kimyasal bileşime bağlıdır

Alın kaynağı: ekipman, yöntemler ve proses teknolojisi

Flaş alın kaynağının özellikleri. Alın kaynağı bağlantılarının türleri ve ayrıca alın kaynağı işlemini gerçekleştirmek için ekipman, yöntemler ve teknoloji. Flaş alın kaynağından kaynaklanan kaynak dikişi kusurları ve oluşum nedenleri

Kaynak ve yüzey kaplama ile parçaların restorasyonu: restorasyon yöntemleri ve yöntemleri, özellikler, teknolojik süreç

Kaynak ve yüzey kaplama teknolojileri, ürünün yüksek derecede güvenilirliğini ve dayanıklılığını sağlayarak metal parçaların etkin bir şekilde eski haline getirilmesini mümkün kılar. Bu, araba onarımlarından haddelenmiş metal üretimine kadar çeşitli alanlarda onarım işlemleri gerçekleştirirken bu yöntemlerin kullanılması uygulamasıyla doğrulanır. Metal yapıların onarımı ile ilgili toplam çalışma miktarında, parçaların kaynak ve yüzey kaplama ile restorasyonu yaklaşık% 60-70'dir