2026 Yazar: Howard Calhoun | [email protected]. Son düzenleme: 2025-01-24 13:27:06

Oldukça fazla sayıda çeşitli ray kusuru var. Hepsi farklı nedenlerle ortaya çıkar. Toplamda, bir arızanın meydana gelmesi nedeniyle dört ana eksiklik türü vardır. Zayıf palet üretimi ve kaynak teknolojisi, aşınmanın ilk nedenidir. İkinci neden, yolun içeriğinin çok düşük olmasıdır. Malzemenin temas yorulma mukavemeti gibi bir parametresi vardır ve bu parametre yeterince yüksek değilse raylar da kullanılamaz hale gelir. Bu tesislerin başarısız olmasının son nedeni, üzerlerinden geçen vagonların etkisidir.

Başarısızlık nedenleri

İşlem sırasında, ray kusurları ve olası oluşumları çeşitli gerçeklere dayalı olarak hesaplanır. İlk olarak, önemli bir faktör, güzergah boyunca geçen tonaj miktarıdır. İkincisi, vagonların aksındaki yük bir rol oynar. Trenlerin hızı da rayların durumunu etkileyebilir. Uygulama ve gözlem gösteriyor kisıcak mevsimde, yani ilkbahar ve yaz aylarında kırık iz sayısı azalır. Sonbaharda, bu gösterge biraz artar ve kışın ılık mevsime kıyasla 2-3 kat artar. Bunun bir açıklaması var ve düşük sıcaklıklarda metalin artan kırılganlık ile karakterize edilmesi gerçeğinde yatmaktadır. Diğer bir deyişle darbe dayanımı minimuma indirilmiştir. Ülkenin Avrupa kısmından bahsedecek olursak, demiryolu kusurlarından kaynaklanan hat arızalarının en büyük yüzdesi Mart ayında ve ayrıca doğu ve Sibirya bölgelerini ilgilendiriyorsa Nisan ayında meydana geliyor.

Kusur dedektörleri bu tür sorunları tespit etmek için kullanılır. Tanımlanan tüm sorunların %96,5'i çıkarılabilir veya taşınabilir cihazlar kullanılarak belirlenebilir. Diğer %2'si araba kusur dedektörleri kullanılarak ve diğer %1'i bu cihazın diğer modelleri kullanılarak tespit edilir. Ray kusurlarının bir sınıflandırması olduğunu ve bunların sayılar kullanılarak tanımlandığını not etmek çok önemlidir. Bu, rayların statik bir muhasebesini yapabilmek için yapıldı.

Sınıflandırma

Ray bölümlerindeki herhangi bir hasar, kırılma veya kusur, birleşik bir sayı sistemi kullanılarak belirtilir. İlk iki sayı ana sayılardır ve üçüncü sayı yardımcıdır. İlk sayı, raydaki kusurun veya hasarın türünü gösterir. Ayrıca demiryolu bölümündeki sorunun yerini de belirtir. İkinci hane, kusurun türünü veya nedenini dikkate alarak hasarı tanımlar.göründü. Üçüncü yardımcı rakam, rayın uzunluğu boyunca kusur veya hasarın yerini gösterir. Daha ayrıntılı olarak, ray kusurları ve bunların sınıflandırılması, ilk karakter için 1'den 9'a kadar sayılarla açıklanmıştır.

- İlk sayı 1 ise, ray kafasının yuvarlanan yüzeyinde metalde ufalanma ve soyulma olduğu anlamına gelir.

- Sayı 2 ise, ray kısmında ray kafasında enine çatlaklar bulunduğu anlamına gelir.

- 3 sayısı ayrıca ray kafasında uzunlamasına tipte çatlakların varlığını gösterir.

- 4 sayısı plastik değişikliklerin meydana geldiğini yani ezilme, dikey, yanal veya düzensiz kafa aşınması olduğunu gösterir.

- 5, ray hasarı ve boynu etkileyen kusurlardır.

- 6, rayların tabanındaki bir arıza veya hasardır.

- 7 - bu oldukça güçlü bir deformasyon, çünkü bu rakam demiryolunun tüm bölümü boyunca bükülmelerin meydana geldiğini gösteriyor.

- Dikey ve yatay düzlemde kırılmalar meydana gelirse, ilk yerine 8 sayısı atanır.

- Yukarıdaki kategorilerden herhangi birine girmeyen diğer tüm ray kusurları, hasarlar vb. 9 sayısı ile gösterilir.

Sayıların anlamını belirleme

Ray arıza kodunun ana sayılarından ikincisi de 0'dan 9'a kadar birçok değere sahiptir.

- İkinci hane 0 ise, kusurun demiryolunun bu bölümünü oluştururken teknolojiden sapmalar olmasından kaynaklandığı anlamına gelir.üretim.

- 1 sayısı, rayları üretmek için kullanılan çeliğin metalurjik kalitesinin yetersiz olduğunu gösterir. Çeliğin mukavemetinin normal çalışma için gerekenden daha düşük olması da mümkündür.

- 2 - yolun bölümünün başarısız olması nedeniyle uçların işlenmesi sırasında hataların yapıldığını gösterir. Ayrıca, ray profillerini işlerken ortaya çıkan bazı dezavantajları da içerir.

- 3 - bunlar, nesnenin mevcut bakımı için talimatların gerekliliklerinin ihlal edilmesi nedeniyle ortaya çıkan demiryolu raylarındaki kusurlardır. Ayrıca, bir izabe tesisinde cıvata deliklerini işleme teknolojisinin ilkelerinin ihlal edilmesinden kaynaklanan hasarı da içerir.

- İkinci sayı 4 ise, bu, raylarla ilgili sorunların, örneğin kayma nedeniyle, vagonların üzerlerindeki belirli etki nedeniyle ortaya çıktığı anlamına gelir. Buna, vagonların uygun kontrolleri geçmemesi veya sürüş modlarının ihlal edilmesi nedeniyle oluşan hasarlar da dahildir.

- 5 sayısı, örneğin bir alete çarpmak, bir rayın bir raya çarpması gibi dışarıdan gelebilecek herhangi bir mekanik darbenin neden olduğu tüm hasarları içerir.

- Oldukça common rail kaynak kusurları, kaynak makinesinin çalışmasındaki düzensizliklerden kaynaklanır. Kaynaklı bağlantılarda bulunurlar ve numaralandırılırlar.

- 7 - bağlantı noktalarında rayların çalışmasıyla ilgili problemler.

- 8 - bunlar, rayların yüzey kaplaması nedeniyle ortaya çıkan kusurlardır.ray bağlantılarının yanlış kaynaklanması nedeniyle.

- Korozyondan kaynaklanan tüm sorunlar 9 ile numaralandırılmıştır.

Rayların arızalanması nedeniyle hattın bir bölümünün arızalanmasının, aynı anda birkaç nedenin etkisinin bir sonucu olduğunu belirtmekte fayda var. Çoğu zaman, demiryolunun bakım eksikliğinin, yapının montajı veya kaynağı sırasında yapılan kusurların gelişimini büyük ölçüde hızlandırdığı ortaya çıkıyor. Bu nedenle, arızanın ana kaynağını tam olarak bulmak gerektiğinden, nedeni belirlemek zorlaşır. Demiryolu hattının raylarındaki kusurlar veya daha doğrusu numaralandırmaları da üçüncü bir haneye sahiptir.

- 0, sorunun rayın tüm uzunluğu boyunca mevcut olduğunu gösterir.

- 1 sorunun birkaç yerde eklemde olduğu anlamına gelir. Belki de rayın ucundan en az 750 mm uzaklıkta bulunan cıvatalı bağlantı kırılmıştır. Kaynaklı bir bağlantıdan bahsediyorsak, kaynak ekseninin her iki tarafında simetrik olarak 100 mm'lik bir mesafede 200 mm'lik bir mesafede.

- 2, sorunların eklemin dışında bir yerde olduğunu gösterir. Cıvatalı bir bağlantıdan bahsediyorsak, ray ayağındaki kaynak ekseninin her iki tarafında simetrik olarak 220 mm 440 mm mesafeye bakmanız gerekir.

Ray kaynağındaki kusurlar ve diğer hasarlar da gelişme derecelerine göre dört kategoriye ayrılır. DP, D1, D2 ve D3 derecesi vardır. En tehlikelileri DP'dir. Bu atama, hasarın kritik değerlere veya boyutlara ulaştığını gösterir. Bu tür alanlarönce değiştirilmelidir. D1 ve D2 olarak sınıflandırılan kusurlar, sorunun yoğunluğu dikkate alınarak oluşturulan prosedüre göre giderilecektir. D3 kategorisiyle ilgili kusurlu raylar, yalnızca ray mesafesinin başı böyle karar verirse değiştirilir. Karar, planlı bir incelemeden sonra ustabaşı tarafından iletilen verilere dayanarak ve kusurun gelişme derecesi dikkate alınarak verilir. Sonuç olarak, demiryolu kusur kodlarının üç haneden oluştuğu ve bunların bölümdeki gelişim derecelerinin bir göstergesi olduğu ortaya çıktı.

Kusur tespiti

Kusur tespiti, özel kusur tespit cihazları kullanarak demiryolu yapısındaki kusurları tespit etmeye yönelik bir prosedürdür. Rayların bu prosedürden birkaç kez geçtiğini belirtmekte fayda var. İlk kusur tespiti, bitmiş işin kalitesini değerlendirmek gerektiğinde, ray haddeleme tesisinde gerçekleştirilir. Bir sonraki doğrulama süreci, zaten operasyonel koşullarda, yani yolda gerçekleşir. Ek olarak, sadece yenilerinin değil, aynı zamanda eski yapıların onarımı veya kaynağının da yapıldığı ray kaynak atölyelerinde doğrulama yapılır.

Kusur tespit prosedürü, öncelikle yapının içinde bulunan, yani henüz dışarıda kusurları olmayan tehlikeli ray kusurlarını belirlemeye yöneliktir. Bu, hasarlı yapının zamanında değiştirilmesini mümkün kılar.

Sorun türleri

Şu anda her türlü kusur, ortadan kaldırmanın yolları, oluşum nedenleri,belirleme araçları vb. "Düzenleyici ve teknik belgeler NTD / TsP 2002" de sunulmuştur. Ek olarak, demiryolunun tüm sorunlu bölümlerinin akut kusurlu (OD) ve kusurlu (D) olarak ayrıldığına göre, NTD / TsP 1-93 demiryolu kusurlarının sınıflandırılmasının yanı sıra deneysel belgelerin de bulunduğunu belirtmekte fayda var.). Oluşma nedenine, dağıtım derecesine ve rotadaki konuma bağlı olarak çok sayıda türe ayrılan NTD / CPU 2002 yardımıyla D kusurları kategorisidir.

Kesinlikle kusurlu raylar, trenin hareketine doğrudan tehdit oluşturanlardır, çünkü bir kusurun etkisi nedeniyle trenin tekerleklerinin hemen altına çökebilir veya vagonların raydan çıkmasına neden olabilir. Izlemek. Böyle bir bölüm bulunursa, derhal yenisine veya bir kilometrelik stoktan eskisine değiştirilmelidir. Kullanımları için garanti süresi sona ermeden önce demiryolu raylarında yeni kusurlar tespit edilirse veya bunlardan belgelerde belirtilenden daha az tonaj geçirilirse, üretildikleri metalurji tesisine karşı bir şikayet yapılır. Kaynaklı bağlantıda da programdan önce kusur tespit edilirse, şikayet ray kaynak tesisine iletilir.

Arızalı raylar, rayın uzun hizmet ömrü nedeniyle kullanılamaz hale gelen bölümlerini içerir. Bu tür alanlarda kusurların oluşması beklenmektedir. Ancak yine de vagonların güvenli geçişini sağlamak zorundalar. içinde olmasına rağmenBazı durumlarda, yolun böyle bir bölümünden geçerken bir hız sınırı getirilir. Ray kusurlarının yeni baskısı ve sınıflandırması, NTD / CPU 2002 normatif ve teknik belgesinde tam olarak sunulmuştur. Olası sorunların kod değerleri yukarıda sunulmuştur.

Kesin kusurlu ve kusurlu alanlara ayırma

Belgeler, trenin rayın belirli bir bölümü boyunca hareket etmesine izin verilen hızı belirtir. Kusurun gelişme derecesi DP grubuna aitse, hareket hızı ortadan kaldırma anına kadar 40 km / s'den fazla değildir. D1 kategorisi, 70 km / s'den fazla olmayan bir hıza, D2 - 100 km / s'den fazla olmayan bir hıza izin verir. D3 grubuna ait kusurlar, vagonların hareket hızı üzerinde bir kısıtlama oluşturmaz.

Ayrıca, her bir hatalı ray grubunu değiştirmek için belirlenmiş bir zaman dilimi vardır. Belirlenen süre içinde herhangi bir değişiklik olmazsa, kategori daha yüksek bir kategoriyle değiştirilir. Başka bir deyişle, DP3, D2'ye, D2'den D1'e, D1'den DP'ye gider. Doğal olarak, her geçişte, değiştirme süreleri daha katı hale gelir ve yerleşik normlara uygun olarak hareket için hız sınırı da artar.

Raylardaki kusurlar ve bunların NTD/CPU'ya göre yeni sınıflandırması, bir hat bölümünü aşırı derecede kusurlu veya basitçe kusurlu hat durumuna dönüştüren sorunları da tanımlar. OD'ye şu tür sorunlar dahildir:

- Rayların başında enine, boyuna veya yanal çatlakların oluşması. Çoğu zaman, kırılımlar ikinci ve üçüncü gruplara aittir ve kodları 20, 21, 24, 25'tir.

- Cıvata deliklerinde çatlamakod 53, ayrıca boyutundan bağımsız olarak ray boynundaki çatlakların yanı sıra 50, 55, 59 ve 56.1 kodlu.

- Korozyon yorgunluğuna bağlı olarak ortaya çıkan, 60, 64, 65, 66 kodlu rayların tabanından ufalanan ve ayrıca rayların enine kırıklarından kaynaklanan 69 kodlu raylarda korozyon veya yerel aşınma meydana gelmesi.

Bu yeni kusurlardan herhangi birinin ortaya çıkması, demiryolunun yeni bir bölümünün bile ML durumuna girmesine ve acilen değiştirilmesi gerektiğine yol açar. Alış ve gidiş yollarında kusurlu rayların tanımlandığı çeşitli işaretler vardır. Bunlar şunları içerir:

- normalleştirilmiş az altılmış kod 41+44, yan kod 44 veya dikey ray kafası aşınmasını aşan;

- Derinlik 3 mm'yi geçmiyorsa ve uzunluk 25 mm ise metalin ufalanması;

- Vagon tekerleklerinden kayma varlığı, dalgalı aşınma.

Ayrıca, normal rayların kusurlu kategoriye geçişinin en büyük yüzdesinin, malzemenin temas yorulma mukavemeti eksikliği nedeniyle meydana geldiğini de eklemekte fayda var. Yine raylara monte edilen raylardaki ve makas elemanlarındaki bu tür kusur sorunları, kod 11 ve 21 olarak sınıflandırılır. Ayrıca, çoğu zaman neden, ray kafasının şiddetli yanal aşınması anlamına gelen sorun 44'tür. Çoğu zaman rayın tabanında korozyon olur - 69.

Özellikle tehlikeli kusurlar ve nedenleri

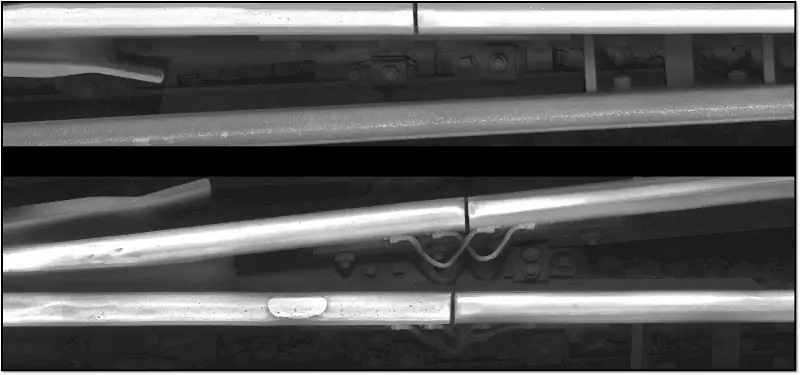

Öncelikle rayları kontrol ederken, aşağıdakilerden kaynaklanan arızalara dikkat etmek gerekir.metalin "yorgunluğu". En tehlikeli olarak kabul edilirler. Daha ayrıntılı olarak, buna benziyor. Tren tekerleği, hareket sırasında oldukça küçük bir alanda ray ile temas halindedir. Hareket halindeki bir trenin yarattığı büyük miktardaki gerilim bu küçük alan aracılığıyla iletilir. Özellikle ray kafasının hemen yakınında meydana gelirlerse, bu temas gerilmeleri, parçalanmasına veya metal parçalanmasına neden olur. Bu alandan ne kadar çok tekerlek geçerse, metal o kadar "yorulur". Bu nedenle, 11.1-2 kusurlarına, malzemenin düşük temas mukavemeti gibi bir sorun neden olur. Bu sorunu önlemek ya da en azından rayların daha fazla harekete dayanabilmesi için hammaddenin mukavemetini artırmak gerekir.

Metalin katmanlara ayrılması veya parçalanması, haddeleme sırasında rayların yüzeyinde görülebilen ince çizgiler, gün batımları veya tutsaklığın varlığından da kaynaklanabilir.

20.1-2 ve 21.1-2 gibi demiryolu kusurları grupları çok tehlikeli olarak kabul edilir. İkinci kusur grubuna gelince, bunlar genellikle kafadaki iç çatlaklar veya kafadaki fileto bölgesinde görünen dış çatlaklar şeklinde ortaya çıkar. Böyle bir problem meydana gelirse, ray daha sonra hareket eden bir trenin ağırlığı altında birçok küçük parçaya bölünebilir. Doğal olarak, bu bir kazaya yol açacak ve büyük olasılıkla tren raydan çıkacak. 20.1-2 koduyla ilgili sorunlara gelince, bunlarkafanın kendisinde ortaya çıkar ve görünümlerinin ana nedeni üretim teknolojisindeki eksikliklerdir.

Kötü denetim nedeniyle demiryolu kusurları

23 Ekim 2014 tarihinde, 2499 NTD / CPU ray kusurlarının sınıflandırılmasının onaylandığını belirtmekte fayda var. Bu belge 1 Eylül 2015'te yürürlüğe girmiştir ve belgenin kendisi 140 sayfa içermektedir. Ayrıca 2288 numaralı rayların bakımına ilişkin yeni bir talimat da kabul edilmiştir. Bu belge 2017-01-03 tarihinde yürürlüğe girmiştir.

11.1-2 ve 21.1-2 gibi kusurlar da genellikle yol ustalarının rayların durumunu kötü bir şekilde izlemesinden kaynaklanmaktadır. İlk çalışma periyodunda yanlış bir ray alt eğimi meydana gelirse, ana stres bölümün merkezinden başın bulunduğu kenara doğru kayacak ve bu da elbette hızlı aşınmasına yol açacaktır. Ray dişlerinin düzgünlüğünün ihlali varsa, kusurların ortaya çıkma sıklığı da önemli ölçüde artar. Ayrıca, bu sorunların ortaya çıkma sürecinin büyüme sürecinin, yalnızca rayların yanlış bakımıyla değil, aynı zamanda trenin dönen kısmının bakımındaki ihlallerle de güçlü bir şekilde ilişkili olduğunu belirtmek önemlidir. Arabanın tekerleklerinde yontulmuş, sürgü ve diğer kusurlar ortaya çıkarsa, bu, metalin yorulma mukavemetini ve gelişimini büyük ölçüde etkiler.

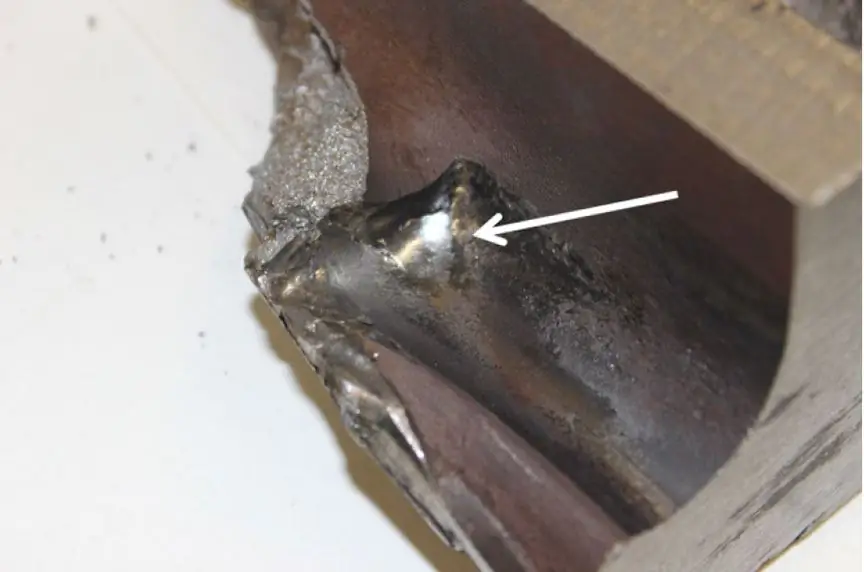

Başın yanı sıra, genellikle rayların boynunda sorunlar meydana gelir - asıl sorun cıvata delikleri alanındaki çatlaklar. Çoğu zaman, cıvatalı bir bağlantının konturunda bir çatlak oluşur ve daha sonra ufka 45 derecelik bir eğimle çıkar. Bu tür çatlaklarla mücadelenin etkili bir yolueklemlerin kaliteli içeriğidir. Başka bir deyişle, rayların sarkmasını veya çökmesini önlemek için cıvataları mümkün olduğunca sıkı sıkmak gerekir. Boyundaki çatlaklar da genellikle korkuluğun başının tabana geçtiği yerlerde ortaya çıkar. Böyle bir kusurun ortaya çıkmasının ana nedeni, yanlış seçilmiş bir ray alt eğimidir.

Tabanın kendisine gelince, burada çoğu zaman sadece çatlaklar değil, aynı zamanda delikler, saç çizgileri de vardır. Bütün bunlar, demiryolu raylarında bir kırılmaya, boyuna çatlakların ortaya çıkmasına neden olur ve korozyon sürecini hızlandırır. Birçok taban kusuruyla başa çıkmanın en iyi yolu, doğrudan ray tabanının altına yerleştirilmiş esnek bir ped takmaktır.

Kusurların yeri ve isimleri

Şu anda, meydana gelebilecek ana ray hatalarını gösteren oldukça büyük tablolar var. Ayrıca, bu veya bu hasarın meydana geldiği yeri belirtirler, sorun kodu tam olarak belirtilir. Bu tür tablolar şöyle görünür.

| Sorun açıklaması | Raylardaki hasarın yeri | Kusur kodu |

| Ray üretim teknolojisinin ihlali nedeniyle, kafa yuvarlanan yüzeyinde metalin çatlaması veya ufalanması gibi bir sorun meydana gelebilir | Eklem içi ve dışı | Konuma bağlı olarak, kod sırasıyla 10.1 veya 10.2 olabilir |

| Çatlaklar veya ufalanmalar da başın yan tarafında veyafileto üzerinde. Çok sayıda metalik olmayan birikimin etkisi altında içeriden ortaya çıkarlar | Eklem içi ve dışı | Önceki durumda olduğu gibi, hasarın konumuna bağlı olarak kod 11.1 veya 11.2 olabilir |

| Diş yüzeyinde metal talaşı oluşabilir. Bunun nedeni cıvataların birleşim yerlerindeki dinamik etkinin artmasıdır | kavşakta | bu hasar kodu 13.1 |

| Garanti kapsamında geçen tonaj miktarı geçtikten sonra kaynaklı bağlantı bölgesinde kafanın sırt yüzeyinde metal kabarması meydana gelebilir | Ray kaynak kusurları | Kusur kodu 16.3 ve 16.4 |

| Benzer parçalanma sorunu, ancak garanti edilen tonaj rayların üzerinden geçmeden önce | Kaynak bağlantısı | Kusur 17.3 ve 17.4 |

| Kayma veya kaymadan kaynaklanan termomekanik etkilerin etkisi altında kafada enine çatlakların oluşması mümkündür, örneğin | Dikişin hem içinde hem de dışında gerçekleşir | 24.1 ve 24.2 |

| Kaynak teknolojisinin ihlali veya kaynakların işlenmesindeki bir ihlal nedeniyle, kafada enine çatlaklar oluşabilir. Bunun garanti tonajı kaçırıldıktan hemen sonra demiryolu arızasına yol açabileceğini eklemek önemlidir | Kaynak bağlantısı | 26.3 ve 26.4 |

| Önceki durumda olduğu gibi aynı sorun meydana gelirse, ancak bu sorun atlanmadan öncegarantili tonaj, daha sonra sorun başka bir kategoriye aktarılır | Kaynak bağlantısı konum olarak kalır | Hata kodu 27.3 ve 27.4 olarak değişir |

| Ray üretim teknolojisi ihlal edilirse ray başlarında boyuna veya enine çatlaklar oluşabilir. | Bu hem eklemde hem de eklem dışında olur | Hasar kodu 30.1 veya 30.2 |

Demiryolu kusurlarının belirlenmesi

Günümüzde demiryolu raylarındaki yeni arızaları erken aşamada tespit edip önlemenizi sağlayan tek yöntem ultrasonik yöntemdir.

Bu tahribatsız test yöntemi, ultrasonik darbeler kullanarak metal raylardaki hasarı tespit edebilir. Bu yöntem, metalle çalışmanın olduğu birçok endüstride kullanılır, ancak en popüler olanı, rayların kalitesini izlemenin en önemli olduğu tren istasyonlarıdır. Ultrasonik kusur tespiti, çalışanların çalışma nesnesini etkilemeden veya yok etmeden gizli hasarı hızlı ve doğru bir şekilde belirlemesine olanak tanır.

Bu ray kusurlarını tespit etme yönteminin inkar edilemez birçok avantajı vardır.

İlk ve en önemlisi, test numunesinde herhangi bir hasar veya başka bir işaretin olmamasıdır, yani yeni kusurlardır. İkincisi, bu tür ekipmanların maliyeti oldukça düşüktür ve kullanımı sonucunda elde edilen verilerin güvenilirliği çok yüksektir. Ayrıca, yeterince önemlidir kiböyle bir cihaz, özellikle önemli olan, yılın herhangi bir zamanında yeni demiryolu kusurlarını aramanıza olanak tanır.

Ultrasonik kusurları tespit etme yöntemi, herhangi bir metal ürün ve bağlantıdaki en küçük hasarı bile bulmanızı sağlar. Bu nedenle, makasları ve yapısal kaynakları kontrol etmek için de aktif olarak kullanılırlar. Ultrasonik ekipman kullanılarak aşağıdaki hasarlar belirlenebilir: yapının homojenliğinde ihlallerin ortaya çıkması; korozyondan zarar görmüş yerleri kontrol edin; rayın kimyasal bileşiminin belgelerde belirtilenle uyuşup uyuşmadığını kontrol edin.

Önerilen:

Tehlike tanımlama: tanımlama yöntemleri

Her türlü üretimde kaza olabilir. Acil durumlardan kaçınmak için kuruluşlar bir kalite tehlike tanımlama sistemi uygulamalıdır. Bu makalede tartışılacak olan bu sistemdir

Üretim ve tüketim atıklarının sınıflandırılması. Tehlike sınıfına göre atıkların sınıflandırılması

Tüketim ve üretim atığının genel bir sınıflandırması yoktur. Bu nedenle, kolaylık sağlamak için, bu makalede tartışılacak olan bu tür bir ayrımın temel ilkeleri sıklıkla kullanılır

Proje yapısı nedir? Projenin organizasyon yapısı. Proje yönetiminin organizasyon yapıları

Proje yapısı, tüm çalışma sürecini ayrı öğelere ayırmanıza olanak tanıyan ve onu büyük ölçüde basitleştirecek önemli bir araçtır

İş planlarının ana türleri ve türleri, bunların sınıflandırılması, yapısı ve pratikte uygulanması

Her iş planı benzersizdir çünkü belirli koşullar için geliştirilir. Ancak, temel özelliklerini anlamak için çeşitli iş planlarının özelliklerini tanımanız gerekir. Uzmanlar, kendi benzer belgenizi derlemeden önce bunu yapmanızı önerir

Rus Demiryollarının organizasyon yapısı. Rus Demiryollarının yönetim yapısının şeması. Rus Demiryollarının Yapısı ve Bölümleri

Rus Demiryollarının yapısı, yönetim aygıtına ek olarak, çeşitli bağımlı bölümleri, diğer ülkelerdeki temsilcilikleri, şubeleri ve yan kuruluşları içerir. Şirketin merkez ofisi şurada yer almaktadır: Moskova, st. Yeni Basmannaya d 2