2026 Yazar: Howard Calhoun | [email protected]. Son düzenleme: 2025-01-24 13:26:50

Günümüzde metal iş parçalarına ilişkin kaynak işlemlerinin uygulanmasına yönelik teknolojiler, güvenlik, ergonomi ve işlevsellik açısından prosesin yüksek düzeyde organizasyonunu mümkün kılmaktadır. Bu, parçaların termal birleştirilmesinde ana teknolojik adımları gerçekleştirmek için yarı otomatik ve robotik ekipmanların yaygınlaşmasıyla kanıtlanmıştır. Buna paralel olarak dikiş kalitesi gereksinimleri de artıyor. Bu doğrultuda en büyük başarı, çalışma alanını atmosferik havanın olumsuz etkilerinden izole etme imkanı sağlayan koruyucu gazda kaynak yaparak elde edilebilir.

Teknolojinin özü

Koruyucu gaz ortamındaki kaynak işlemi, iş parçalarının yapısal bağlantı olasılığı ile metaller üzerinde çeşitli termal etki yöntemlerinin kombinasyonunun bir türevidir. Her şeyden önce, bu yöntem, elektrotlar ve yapılara sahip hedef parçaların yüzeyleri üzerinde optimum kontrol sağlayan ark kaynağı yöntemine dayanmaktadır. Bu formatta, kullanıcı herhangi bir alanı işgal edebilir.mobil ve kompakt ekipman kullanarak pozisyonlar. Bütün bunlar, iş olayının organizasyonel ergonomisi ile ilgilidir ve koruyucu gazda kaynak yapmanın elektrokimyasal işlemlerinin özü, operasyonun gerçekleştirildiği ortamın özellikleri ile ortaya çıkar. Başlangıç olarak, kaynak havuzunu atmosferik havanın olumsuz etkilerinden korumanın önemini vurgulamak gerekir. Kütük eriyiğinin oksijenle doğrudan teması, yüzeyde cüruf oluşumuna, kaplamanın oksidasyonuna ve metal yapının kontrolsüz alaşımlaşmasına yol açar. Buna göre, bu tür etkileri dışlamak için özel yalıtkanlar kullanılır - çalışma alanına özel ekipmanla sokulan kaplamalar, akı ve gaz gibi dökme malzemeler. Son koruma yöntemi, dikkate alınan kaynak üretim yönteminin özelliklerini belirler.

GOST 14771-76'ya göre kaynak için genel kurallar

Belirtilen GOST'ye göre, bu kaynak yöntemi, alın, köşe, T ve bindirme bağlantıları kullanılarak tek taraflı ve iki taraflı dikişler yapmak için kullanılabilir. Sürecin ana parametrelerine gelince, bunlar şunları içerir:

- Parçaların kalınlığı - 0,5 ile 120 mm arasında değişir.

- 12 mm kalınlığındaki parçaların kaynağında izin verilen hata - 2 ila 5 mm.

- Dikiş yüzeyinin eğimine yalnızca bir iş parçasından diğerine yumuşak bir geçiş sağlandığında izin verilir.

- Kalınlığında önemli bir fark olan parçaları kaynak yaparken, önceden daha büyük bir iş parçasından küçük bir parçaya doğru bir eğim gerçekleştirilir.

- İç köşe kaynaklarının içbükeyliği ve dışbükeyliğiGOST 14771-76'nın toleransları, oluşturulan açının bacağının %30'undan fazla olmamalı, ancak aynı zamanda 3 mm'ye sığmalıdır.

- Kaynak öncesi kenarların birbirine göre izin verilen ofset miktarı, parçaların kalınlığına bağlıdır. Örneğin, 4 mm kalınlığa kadar olan elemanlar söz konusu olduğunda, bu rakam yaklaşık 0,8-1 mm'dir ve 100 mm boşluklardan bahsediyorsak, ofset mesafesinin 6 mm'ye sığması gerekecektir.

Kullanılmış kaynak gazları

Kaynak açısından bakıldığında, tüm gazlı ortamlar inert ve aktif olarak ayrılır. Gaz karışımının asıl görevi yalıtım işlevi olduğundan, en değerlileri işlenen metali etkilemeyen ortamlardır. Bu tür karışımlar, helyum ve argon gibi atıl monatomik maddeleri içerir. Her ne kadar GOST uyarınca koruyucu gazlarda kaynak yapılması bir karbon dioksit ortamında yapılmalıdır ve oksijen karışımlarıyla kombinasyonlara da izin verilir. Aktif gazlara gelince, metali hem erimiş hem de katı halde etkileyebilirler. Bir metalin moleküler yapısında gazların bulunması genellikle istenmeyen bir durum olarak kabul edilir, ancak farklı koşullar altında bu tür kombinasyonların özelliklerinden dolayı istisnalar vardır.

Gaz ortamının metal üzerindeki etkisinin doğası

Ark kaynağı sırasında gazın iş parçaları üzerindeki olumsuz etkilerini hemen vurgulamakta fayda var. Soğutma ve güçlü ısıtma sırasında, moleküler yapıda çözünen gaz maddeleri, mantıksal olarak az altan gözenek oluşumuna neden olabilir.ürünün mukavemet özellikleri. Öte yandan, hidrojen ve oksijen atomları gelecekteki doping işlemlerinde faydalı olabilir. Ve bu, inert yalıtkan karışımlar kullanıldığında erimesi zor olan östenitik alaşımların ve çeliklerin kaynağında aktif koruyucu gazın kullanışlılığından bahsetmiyor. Sonuç olarak, teknoloji uzmanları için sorun doğru gaz karışımını seçmek değil, aktif gazın kaynak havuzu üzerindeki zararlı etkilerini en aza indirebilecek ve aynı zamanda çözünürlüğün olumlu etkilerini koruyabilecek koşulları yaratmaktır.

Kaynak işlemi tekniği

İş parçasına ve elektrota, daha sonra kaynak arkını oluşturmak ve korumak için kullanılacak bir elektrik akımı kaynağı sağlanır. Arkın ateşleme anından itibaren operatör, sıcaklık göstergelerini ve termal etkilerin kapsadığı alanı dikkate alarak elektrot ile oluşturulan kaynak havuzu arasındaki optimum mesafeyi korumalıdır. Paralel olarak, bağlı bir silindirden bir brülör kullanılarak çalışma alanına gaz verilir. Ark çevresinde gaz yalıtımı oluşur. Dikiş oluşumunun yoğunluğu, kenarların konumunun konfigürasyonuna ve ürünlerin kalınlığına bağlı olacaktır. Kural olarak, bir koruyucu gaz içinde kaynaklama sırasında oluşan kaynak yapısındaki ana metalin oranı %15-35'tir. Bu durumda çalışma alanının derinliği 7 mm'ye ulaşabilir ve uzunluk ve genişlik göstergeleri - 10 ila 30 mm.

Gaz kaynağı için ekipman

Bu tür cihazlar için bir dizi cihazoperasyon türleri, kaynak üretiminin modlarına ve formatına bağlıdır. Teknik taban doğrudan yarı otomatik cihazlar, asılı kaynak kafaları, güç kaynakları, doğrultucular ve operatörü tipik manipülasyonlar yapmaktan maksimum düzeyde koruyan elektrot tutuculu karmaşık otomatik modüllerden oluşur. Bugün vurgu, altyapısı bir gaz hattı, brülörler, ekipmanın farklı pozisyonlara uygun şekilde yerleştirilmesi için cihazlar vb. Tarafından oluşturulan koruyucu gazda mekanize kaynak üzerindedir. Büyük endüstrilerde gerekli teknik setlerle özel görevler düzenlenir. kaynak için ekipman. Tersine, evde bu tür görevleri gerçekleştirmek için optimize edilmiş bir format, yalnızca dönüştürücülü kompakt bir invertör ve akış kontrol ekipmanına sahip bir gaz silindirinin kullanılmasını gerektirir.

Aksesuarlar

Ek teknik araçlar ve cihazlar, esas olarak ana ekipman arasındaki iletişimi gerçekleştirir ve ayrıca doğrudan kaynakla ilgili olmayan ikincil görevlerin çözülmesine izin verir. Bu cihazlar şunları içerir:

- Bobinler, redüktörler, ısıtıcılar, kasa vb. içeren gaz tüpü altyapısı.

- Çalışma alanındaki yanma ürünlerini gidermek için tasarlanmış temizleme aracı ve ayırıcılar. Bu, özellikle, eriyiği doğrudan ürünün yapısına dahil edilmeyen, tüketilmeyen elektrotlu koruyucu gazlardaki kaynak işlemleri için geçerlidir. Hem operasyon sırasında hem de sonrasındaDikiş zımparası gerekebilir.

- Kurutucu. Karbondioksitte bulunan nemi ortadan kaldırır ve düzenler. Yüksek veya düşük basınçlarda çalışan bir tür kurutucu.

- Filtrasyon cihazları. Gaz akışlarını istenmeyen katılardan temizler ve ayrıca temiz bir kaynak sağlar.

- Ölçüm ekipmanı. Tipik olarak, aynı basınç ve gaz akış ölçerlerin göstergelerini izlemek için basınç göstergeleri kullanılır.

Kaynak modları ve parametreleri

Bu durumda kaynak işleminin organizasyonuna yönelik yaklaşımlar, nihayetinde farklı çalışma modlarının tahsisi hakkında konuşmamıza izin veren çeşitli kriterlere göre farklılık gösterir. Örneğin, yöntemler, görevin teknik yürütme ilkesine göre farklılık gösterir - manuel, yarı otomatik ve otomatik. Koruyucu gazlarda kaynak modlarının daha ayrıntılı hesaplanmasında aşağıdaki parametreler dikkate alınır:

- Akım - 30 ile 550 A arasında değişir. Kural olarak, çoğu tipik işlem 80-120 A arasında bağlantı gerektirir.

- Elektrot kalınlığı - 4 ila 12 mm.

- Voltaj - ortalama 20 ila 100 W.

- Kaynak hızı - 30 ila 60 m/sa.

- Gaz karışımı tüketimi - 7 ila 12 l/dk.

Belirli göstergelerin seçimi büyük ölçüde metalin türüne, iş parçasının kalınlığına, çalışma koşullarına ve oluşturulan bağlantı gereksinimlerine bağlıdır.

Manuel kaynak

İşlemdeki kilit rol, operatörün becerisi ve elektrotun özellikleri tarafından oynanır. Hemen hemen tüm kaynakçıarkı çalışma yüzeyine göre yönlendirerek ve silindirden gaz karışımı beslemesinin parametrelerini izleyerek süreci kontrol altında tutar. Performans açısından kaynak yolunun uzunluğu kadar yoğunluk ve akım mukavemeti de ön plana çıkacaktır. Koruyucu gazda manuel kaynakta, özellikle kalın bir iş parçası işleniyorsa, çoğunlukla birkaç geçiş yapılır. Diğer durumlarda, geçiş sayısındaki artış, kaynağı düzeltme, uzunluğunu ve yüzey kaplamanın özelliklerini değiştirme ihtiyacı ile ilişkilidir.

Yarı otomatik kaynak

Bugün, koruyucu bir ortamda en popüler kaynak üretim şeklidir. Bu yöntemin manuel olandan temel farkı, redresörlü mekanizasyon elemanlarının varlığı ve özel bir bobinden otomatik tel besleme olasılığıdır. Koruyucu gazda yarı otomatik kaynak ile, sarf malzemelerini değiştirmek için operatörün kesintiye uğramasına gerek yoktur, ancak arkın iş parçasının yüzeyi ile etkileşim tekniği yine kullanıcıya bağlıdır. Operatör, kaynak bağlantısının oluşum sürecini, mevcut parametreleri düzeltmeyi, eğim açısını değiştirmeyi vb. izler.

Otomatik kaynak

Kullanıcının sarf malzemelerinin, gaz karışımının ve toz akışının besleme parametrelerini yalnızca dolaylı olarak etkileyebileceği tamamen mekanize kaynak işlemi. Teknik olarak operasyon, robotik donanıma sahip çok fonksiyonlu istasyonlar ve platformlar tarafından sağlanmaktadır. Koruyucu gazda otomatik kaynak için son derece uzmanlaşmış modern üretim tesislerindetasarımı gerekli tüm fonksiyonel birimleri sağlayan sözde traktör kullanılır. Bu, kaynak işlemi sırasında dikiş oluşum hattı boyunca hareket eden ve aynı zamanda koruyucu karışımı kaynak bölgesine yönlendiren mobil bir makinedir. Bu tür modüllerin zorunlu bir bileşeni, başlangıçta her yürütme organı için eylemler içeren bir dizi algoritma içeren kontrol birimidir.

Sonuç

Kaynak havuzunu oksijenden korumak için yöntemlerin kullanılması, dikiş oluşumundaki karakteristik kusurları tamamen ortadan kaldırmasa da en aza indirmeye izin verir. Bu, iş parçasının erimiş yüzeyinin açık hava ile teması nedeniyle oluşabilecek penetrasyon eksikliği, çatlaklar, yanıklar, sarkmalar ve diğer kusurlar için geçerlidir. Koruyucu gazlarda kaynaklamanın akı kullanma tekniğine göre avantajları, çalışma alanında çamuru temizleme ihtiyacının olmamasını içerir. Aynı zamanda, oluşturulan bileşiğin kalitesinin görsel olarak gözlemlenmesi olasılığı gibi işlemin diğer olumlu nitelikleri korunur. Yöntemin eksiklikleri hakkında konuşursak, olumsuz faktörleri, kaynakçının bireysel korunması için özel önlemler alınmasını gerektiren arkın termal ve ışık radyasyonudur.

Önerilen:

Kaynak tasarrufu sağlayan teknoloji. Endüstriyel teknolojiler. En son teknoloji

Modern endüstri çok dinamik bir şekilde gelişiyor. Bu gelişme geçmiş yılların aksine son bilimsel gelişmelerin de katılımıyla yoğun bir şekilde ilerlemektedir. Kaynak tasarrufu sağlayan teknoloji büyük önem taşımaktadır. Bu terim, yüksek bir ürün kalitesi seviyesini korurken kaynak tüketiminde önemli bir azalmayı amaçlayan bütün bir önlemler sistemini ifade eder. İdeal olarak, mümkün olan en düşük hammadde tüketimini elde etmeye çalışırlar

Gaz korumalı ark kaynağı: teknoloji açıklaması, modlar, yöntemler

Gaz korumalı ark kaynağı, iş sonucunun kalitesini büyük ölçüde artıran bir yöntemdir. Bu teknolojinin bir takım özellikleri vardır. Uygulamadan önce, usta, koruyucu gaz ortamında gerçekleştirilen ark kaynağının temellerini öğrenmelidir. Bu teknolojinin özellikleri makalede tartışılacaktır

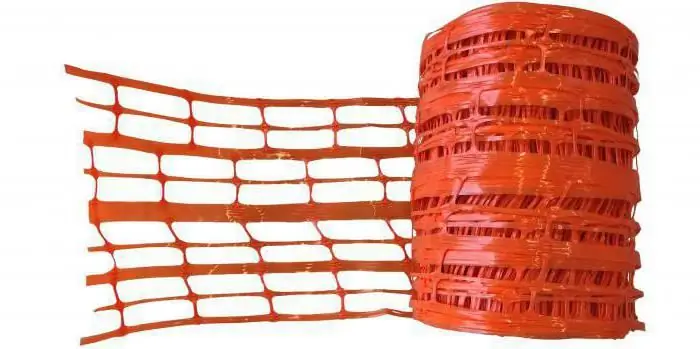

Koruyucu ağ yapısı: açıklama, uygulama

İnşaat koruyucu ağ, yüksek bir dokuma yoğunluğuna sahiptir. 35 g/m2'ye ulaşır. Bu gösterge minimum, maksimum değer ise 200 g/m2'dir. Şantiye koşullarında, genellikle 75 g / m yoğunluğa sahip bir ızgara kullanılır. Bu, koruyucu işlevler sağlamanıza ve enkaz ve yapı elemanlarının düşmesini önlemenize olanak tanır

Koruyucu gaz ortamında kaynak: iş teknolojisi, süreç tanımı, uygulama tekniği, gerekli malzemeler ve aletler, adım adım çalışma talimatları ve uzman tavsiyesi

Kaynak teknolojileri, insan faaliyetinin çeşitli dallarında kullanılmaktadır. Çok yönlülük, koruyucu gaz ortamında kaynak yapmayı herhangi bir üretimin ayrılmaz bir parçası haline getirmiştir. Bu çeşitlilik, uzayda herhangi bir konumda 1 mm'den birkaç santimetreye kadar kalınlıktaki metallerin bağlanmasını kolaylaştırır. Koruyucu bir ortamda kaynak, yavaş yavaş geleneksel elektrot kaynağının yerini alıyor

Kaynak için akı: amaç, kaynak türleri, akı bileşimi, kullanım kuralları, GOST gereksinimleri, uygulamanın artıları ve eksileri

Kaynağın kalitesi, yalnızca ustanın arkı doğru bir şekilde organize etme yeteneği ile değil, aynı zamanda çalışma alanının dış etkilerden özel olarak korunmasıyla da belirlenir. Güçlü ve dayanıklı bir metal bağlantı oluşturma yolundaki ana düşman, doğal hava ortamıdır. Kaynak, kaynak için bir akı ile oksijenden izole edilir, ancak bu sadece onun görevi değildir