2026 Yazar: Howard Calhoun | [email protected]. Son düzenleme: 2025-01-24 13:27:06

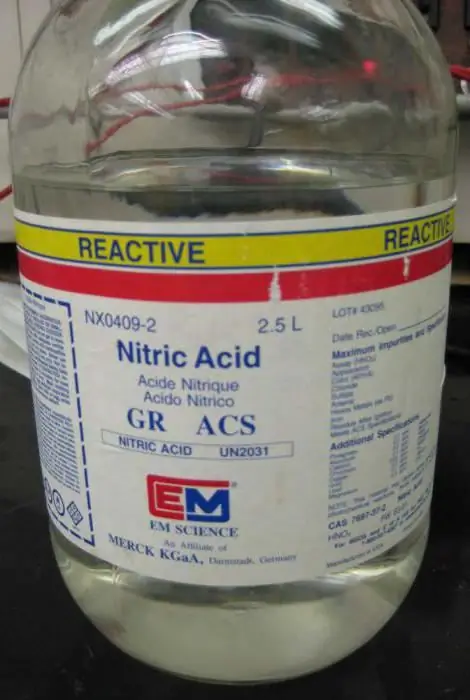

Nitrik asit en çok talep edilen endüstriyel hammadde türlerinden biridir. Üretimi, asidin müşteriye verilmesi gereken çeşide bağlı olarak farklı yöntemlerle gerçekleştirilebilir. İlgili teknolojilerin özü nedir? Fabrikada üretilen nitrik asit türüyle nasıl karşılaştırılır?

Nitrik asidin endüstriyel üretimi: bir teknoloji geliştirme tarihi

Öncelikle Rusya'da nitrik asit üretiminin nasıl geliştiğine dair tarihi gerçekleri incelemek faydalı olacaktır. Yerli sanayide, mevcut bilgilere göre, bu maddenin salınımı Peter I altında başlatıldı. Daha sonra, M. V. Lomonosov, güherçileden nitrik asit üretimi için bir yöntem önerdi - bu madde aslında üretim için ana hammadde olarak kabul edildi. 20. yüzyılın başlarına kadar söz konusu maddenin.

güherçile ile birlikte sanayide nitrik asit üretimi sülfürik asit kullanılarak gerçekleştirilmiştir. İncelenen iki madde birbiriyle etkileşerek nitrik asit ve sodyum sülfür oksit oluşturdu. Bunun avantajıyöntem, yaklaşık %96-98'lik bir konsantrasyonda nitrik asit elde etme yeteneğiydi (gerekli kalitedeki hammaddelerin kullanımına bağlı olarak).

Karşılık gelen teknoloji aktif olarak iyileştirildi - hammaddelerin işlenme hızının artırılması ve daha büyük hacimli ürün çıktısının sağlanması lehinde. Ancak yavaş yavaş, nitrik asit üretiminin amonyağın temas oksidasyonu yoluyla gerçekleştirildiği kavramına yol açtı.

Ayrıca, atmosferden karşılık gelen gazın ark oksidasyonuyla elde edilen nitrik oksidin asit üretimi için ana hammadde olarak kullanıldığı bir yöntem icat edildi. İlk yöntemin daha uygun maliyetli olduğuna dair yaygın bir görüş var.

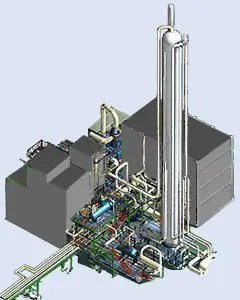

Nitrik asit üretimine yönelik teknolojik yaklaşımların geliştirilmesiyle, ilgili maddenin üretimi için en uygun seçeneğin yüksek basınç altında çalışan endüstriyel altyapının kullanılması olduğuna göre bir yaklaşım oluşturulmuştur. Buna bir alternatif, ekonomik açıdan daha az karlı olduğu düşünülen atmosferik basınçta asit üretimidir.

Bir maddenin normal veya yüksek basınçta salınması, amonyaktan nitrik asit üretimini içerir. Diğer ikisinin avantajlarını birleştiren kombine bir yöntem de vardır. Kombine yöntemle nitrik asit üretiminin özellikleri, ilk olarak, amonyağın atmosferik basınçta oksidasyonunda ve emiliminin uygulanmasında - enarttı.

Amonyak artık su ve atmosferik hava ile birlikte söz konusu maddenin salınımı için ana hammadde olarak kabul ediliyor. Asit üretiminde kullanımlarının özelliklerini daha detaylı inceleyelim.

Nitrik asit besleme stoğu

Yani, söz konusu maddenin üretiminde kullanılan ana hammaddeler amonyak, hava ve ayrıca sudur.

Bu, saflaştırılmış amonyak kullanılmasını gerektirir. Bunun için çeşitli üretim döngüleri çerçevesinde özel buharlaştırma ve damıtma ekipmanlarında saflaştırılır. Aynı şekilde nitrik asit boş altılırken de temiz hava kullanılmalıdır. Ayrıca özel ekipman kullanılarak filtrelenir. Nitrik asit üretiminde kullanılan su ise safsızlıklardan ve tuzlardan arındırılır. Çoğu durumda, söz konusu maddeyi elde etmek için saf kondensat kullanılmalıdır.

Söz konusu maddenin hangi çeşitlerinin sunulabileceğini ve ayrıca her bir nitrik asit türünün nasıl üretildiğini inceleyelim.

Nitrik asit çeşitleri ve salınımının ana aşamaları

Modern endüstriyel tesislerde üretilen 2 tip nitrik asit vardır - seyreltilmiş ve konsantre. Seyreltik nitrik asit üretimi 3 ana aşamada gerçekleştirilir:

- amonyağın dönüştürülmesi (son ürünü nitrik oksittir);

- nitrojen dioksit üreten;

- azot oksitlerin emiliminin uygulanmasısu kullanımı.

seyreltik nitrik asit üretimi, modern endüstriyel işletmelerde AK-72 adı verilen şema kapsamında yaygındır. Ama bu maddenin salınımı için elbette başka teknolojiler de var.

Buna karşılık, konsantre nitrik asit üretimi, ilgili maddenin seviyesini seyreltik formda artırarak veya doğrudan sentez yoluyla gerçekleştirilebilir. İlk yöntem, kural olarak, söz konusu maddenin birkaç alanda uygulanması için yeterli olmayabilecek yaklaşık %68'lik bir konsantrasyonda bir asit çözeltisinin elde edilmesini mümkün kılar. Bu nedenle, doğrudan sentez yöntemi de yaygındır, bu da yaklaşık %97-98 konsantrasyonda bir madde elde etmeyi mümkün kılar.

Nitrik asidin şu veya bu şekilde nasıl üretildiğine daha yakından bakalım. Yukarıda, seyreltilmiş bir maddenin salınmasının AK-72 şemasına göre gerçekleştirilebileceğini belirttik. Önce özelliklerini inceleyelim.

AK-72 teknolojisi kullanılarak seyreltik asit üretimi

Nitrik asit üretiminin gerçekleştirildiği düşünülen şema, aşağıdakilerin eşlik ettiği kapalı bir döngünün kullanımını içerir:

- amonyak dönüşümü;

- ilgili gazların yaklaşık 0,42-0,47 MPa'lık bir basınçta soğutulması:

- 1.1-1.26 MPa mertebesinde basınç altında oksitlerin absorpsiyonunun gerçekleştirilmesi.

AK-72 şemasının son ürünü, yaklaşık %60'lık bir konsantrasyonda nitrik asittir. içinde nitrik asit üretimiSöz konusu teknoloji şu aşamalar çerçevesinde gerçekleştirilir:

- Atmosferden endüstriyel üniteye hava girişinin sağlanması ve temizlenmesi;

- havayı sıkıştırmak, teknolojik akışlara ayırmak;

- amonyağın buharlaştırılması, karşılık gelen gazın petrolden ve diğer safsızlıklardan arıtılması ve ardından ısıtılması;

- saflaştırılmış amonyak ve havanın karıştırılması, ardından bu karışımın saflaştırılması ve katalizöre aktarılması;

- azotlu gazların elde edilmesi ve soğutulması;

- nitrik asit ile kondensat toplama;

- nitrik asidin konsantrasyonu ve emilimi;

- ortaya çıkan ürünü soğutma ve temizleme.

Bitmiş asit depoya veya müşteriye gönderilir.

Nitrik asit üretimi için düşünülen teknolojinin yanı sıra - AK-72, endüstriyel altyapının yaklaşık 0,7 MPa basınçta çalışmasını sağlamayı içeren ilgili maddenin salınımı için başka bir popüler kavram kullanılır.. Özelliklerini göz önünde bulundurun.

Basınç altında ürün bırakma teknolojisi 0,7 MPa: nüanslar

Söz konusu teknoloji, AK-72 konseptine alternatif olarak konsantre olmayan nitrik asit üretiyor. Söz konusu maddenin salınımının aşağıdaki aşamalarının uygulanmasını içerir.

Öncelikle önceki teknolojide olduğu gibi atmosferdeki hava temizlenir. Bu amaçla, kural olarak iki aşamalı bir filtre kullanılır. Ayrıca temizlenen hava sıkıştırılır.bir hava kompresörü aracılığıyla - yaklaşık 0,35 MPa'ya kadar. Bu durumda, hava yaklaşık 175 dereceye kadar ısıtılır ve soğutulması gerekir. Bu sorun çözüldükten sonra, basıncının yaklaşık 0,716 MPa'ya yükseldiği ek sıkıştırma alanına gider. Ortaya çıkan hava akışı, sırayla, azotlu gazların etkisiyle yaklaşık 270 derece yüksek bir sıcaklığa ısıtılır. Daha sonra endüstriyel ünitenin özel bir alanında amonyak ile karıştırılır. Karşılık gelen madde, asit başlangıçta sıvının buharlaşması nedeniyle oluşan gaz halinde salındığında aktive olur. Ayrıca, amonyak saflaştırılmalıdır. Hazırlandıktan sonra gaz ısıtılır ve hava ile aynı anda miksere verilir. Bu karışım da süzülür ve saflaştırıldıktan sonra amonyağın dönüştürülmesine beslenir. İlgili prosedür, platin ve rodyum alaşımlı ağlar kullanılarak çok yüksek bir sıcaklıkta - yaklaşık 900 derece - gerçekleştirilir. Dönüşüm oranı yaklaşık %96'dır.

İncelenen teknolojiye göre zayıf nitrik asit üretimi, nitröz gazların oluşumunu içerir. Soğutuldukları endüstriyel birimin özel bir alanına getirilirler. Bu nedenle, arıtılmış su buharlaşır ve yüksek basınçlı buhar görünümü oluşur. Sanayi biriminin uygun alanından gerçekleştirilen azotlu gazlar oksitleyiciye hareket eder. Oksidasyonlarının kısmen daha önce meydana geldiğine dikkat edilmelidir.asit üretim aşamaları. Ancak oksitleyicide daha da yoğun hale gelir. Bu durumda, azotlu gazlar yaklaşık 335 derecelik bir sıcaklığa ısıtılır. Daha sonra özel bir ısı eşanjöründe soğutulur ve ardından kondensere gönderilir.

Bundan sonra, zayıf bir konsantrasyonda nitrik asit oluşur. Kalan azot gazlarını ondan ayırmak gerekir - bunun için bir ayırıcı kullanılır. Ondan, nitrik asit, endüstriyel birimin emme alanına beslenir. Asit daha sonra aşağıdaki aparatın alanlarına akar. Aynı zamanda, konsantrasyonunun artması sonucu azot oksitlerle etkileşime girer. Çıkışta, yaklaşık% 55-58'dir. Genellikle çıkarılması gereken çözünmüş oksitler içerir: bunun için madde ünitenin temizleme alanına gönderilir. Isıtılmış hava yardımıyla asitten oksitler çıkarılır. Bitmiş ürün depoya yerleştirilir veya müşteriye gönderilir.

Konsantre asit üretimi: doğrudan sentez

Seyreltik nitrik asit üretiminin nasıl yapıldığını düşündükten sonra, konsantre bir maddenin salınımının özelliklerini inceleyeceğiz. Azot oksit formundaki hammaddelerden doğrudan sentez yoluyla asit üretimi, ilgili profildeki işletmelerde kullanılan en uygun maliyetli teknolojiler arasındadır.

Bu yöntemin özü, yaklaşık 5 MPa'lık bir basınç altında belirtilen madde, su ve oksijen arasında bir kimyasal reaksiyonu teşvik etmektir. Nitrik asit üretiminin gerçekleştirildiği teknolojiseyreltik bir temelde konsantre tip, bir nüansa sahiptir: nitrojen dioksitin sıvı bir forma geçişinin sağlanması, atmosfere yakın bir basınç ve sıcaklıkta mümkündür. Bununla birlikte, bazı reaksiyonlarda, karşılık gelen maddenin konsantrasyonu, onu normal basınçta sıvı hale getirmek için yetersizdir ve arttırılması gerekir.

seyreltik asit bazlı konsantre asit üretimi

Bu durumda asidin, sülfürik, fosforik asit, çeşitli nitrat çözeltileri gibi emici maddeler vasıtasıyla konsantre edildiği varsayılır. Seyreltilmiş sülfürik asit bazlı konsantre nitrik asit üretimindeki ana adımlar aşağıdaki gibidir.

İlk olarak, hammadde 2 akışa ayrılır: birincisi evaporatöre beslenir, ikincisi - endüstriyel ünitenin soğuk alanına girer. Sülfürik asit, ikinci seyreltik nitrik asit akımının üzerindeki aparat bölgesine beslenir. Buna karşılık, kullanılan karışımı ısıtan ünitenin alt kısmına buhar verilir, bunun sonucunda nitrik asit ondan buharlaşır. Buharları aparatı yükseltir, ardından buzdolabına çıkarılır. Orada asit buharları yoğunlaşır - konsantrasyonu %98-99'a ulaşana kadar.

Aynı zamanda, bu üretim aşamasında mevcut olan nitrojen oksitlerin bir kısmı asit tarafından emilir. Üründen çıkarılmaları gerekir: çoğu zaman, bu amaçla kondansatöre gönderilen nitrik asit buharları kullanılır. Çıkarılan nitrojen oksitler ve ayrıca kondensat oluşturmayan asit buharları, su ile muamele edildikleri absorpsiyon için cihazın başka bir alanına gönderilir. Sonuç olarak, tekrar yoğuşma ve soğutmaya beslenen seyreltik asit oluşur. Bitmiş ürün depoya veya müşteriye gönderilir.

Sülfürik asit ile konsantrasyon özellikleri

Endüstride nitrik asit üretimini karakterize eden ana görev, uygun maliyetli ve verimli konsantrasyonunun uygulanmasıdır. Bunu çözmek için optimal bir şema geliştirmeye yönelik birkaç yaklaşım vardır. En yaygın olanları göz önünde bulundurmak faydalı olacaktır.

Söz konusu maddeyi konsantre etmek için sülfürik asidin kullanılabileceğini yukarıda belirtmiştik. Kullanımının etkinliğini arttırmanın oldukça yaygın bir yolu vardır - buharlaşma yoluyla nitrik asit konsantrasyonunda bir ön artış. Optimal olarak, sülfürik asit ile muameleden önce, karşılık gelen madde yaklaşık %59-60'lık bir konsantrasyona sahip olacaktır. Pratikte nitrik asit üretimi için bu teknolojinin düşük düzeyde çevre dostu olmasıyla karakterize edildiğine dikkat edilmelidir. Bu nedenle sülfürik asit kullanımına alternatif olarak nitrat kullanımı yaygındır. Özelliklerini daha detaylı inceleyelim.

Nitratlarla konsantrasyon

Çoğu zaman, amonyaktan nitrik asit üretimini karakterize eden söz konusu sorunu çözmek için magnezyum veya çinko nitratlar kullanılır. Her şeyden önce, yöntemden önemli ölçüde daha çevre dostudur.sülfürik asit kullanımını içerir. Ayrıca bu teknoloji, nihai ürün olarak en yüksek kalitede nitrik asit sağlar.

Aynı zamanda, yaygın uygulamasındaki zorlukların görünümünü önceden belirleyen bir takım eksiklikleri vardır. Her şeyden önce, bu üretim sürecinin oldukça yüksek bir maliyetidir. Ek olarak, bu teknoloji çoğu durumda işlenmesi karmaşık olabilen katı atık üretimini içerir.

Nitrik asit üretiminde katalizör kullanımı

Nitrik asitin endüstriyel (çoğunlukla katalizörler bu şekilde kabul edilir) üretiminde söz konusu ürünün üretimi için ana hammaddelerin yanı sıra başka hangi maddelerin kullanıldığını da dikkate almak faydalı olacaktır. Söz konusu maddelerin kullanımı, asit üretiminin karlılığını artırma ihtiyacından, endüstriyel bir birimde çıktısının dinamiklerini artırma ihtiyacından kaynaklanmaktadır.

Söz konusu ürünün üretiminde katalizör için temel gereksinim, eylemin seçiciliğidir. Yani, yan süreçleri etkilemeden ana kimyasal reaksiyonu etkilemesi gerekir. Çoğu zaman, platin içeren asit üretiminde katalizörler kullanılır.

Yukarıda, yüksek basınçta zayıf konsantre bir madde salındığında platin ve rodyum bazlı katalizörlerin kullanıldığını belirtmiştik. Bazı durumlarda, paladyum ilaveli alaşımlar da kullanılır. Ama içlerindeki ana metalplatin, içeriği genellikle% 81'den az değildir. Bu durumda katalizörün özü, ana kimyasal reaksiyonun hızlı geçişini teşvik etmektir. Kural olarak, harici difüzyon bölümünden geçer.

İşlem, katalizör yüzeyine göre oksijen difüzyonunun sınırlarına bağlıdır. Bu özellik, havadaki konsantrasyonla karşılaştırıldığında, bir veya bazen katalizörün yüzeyinde nitrik asit üretimi için ana hammadde olan amonyak konsantrasyonunun daha yüksek olmasına neden olur. Eksik oksidasyon ve nitrojen veya oksit oluşumunun gözlendiği çeşitli yan reaksiyonların özgül ağırlığını artırmak mümkündür. Bu bağlamda, yüzeye yakın oksijen, amonyağın yerini almaya yetecek miktarda olmalıdır. Bu durumda, yeterince derin bir oksidasyon elde etmek mümkün olacaktır.

Platin katalizörlerle birlikte nitrik asit üretiminde birleşik maddelerin de yer aldığı not edilebilir. Özellikle, demir-krom. Söz konusu maddenin üretimini karakterize eden ekonomik maliyetleri önemli ölçüde az altabilirler.

Yani, nitrik asit üretim yöntemlerini düşündük, ana türlerini belirledik. Nitrik asit üretiminin kaç aşamasının uygulanması gerektiği, türüne ve ilgili maddenin salınması için özel teknolojiye bağlıdır. Şimdi ekonominin birçok alanında talep gören bu ürünün endüstriyel üretimini hangi zorlukların karakterize ettiğini düşünmek faydalı olacaktır.

Temel sorunlarnitrik asit üretimi

Öyleyse, zaten bildiğimiz gibi, modern endüstride en yaygın olanlardan biri olan temas yöntemiyle nitrik asit üretimi, amonyağın oksidasyonunu hızlandırmak ve amonyak verimini artırmak için bir katalizör kullanımını içerir. ürün. Söz konusu ürünün üretimindeki ana sorun, ilgili katalizörün oldukça yüksek fiyatıdır. Ancak seçiciliği her zaman optimal değere ulaşmaz. Ayrıca katalizör için ana element olarak kullanılan platinin önemli bir kısmı üretim sırasında kaybolabilmektedir. Sonuç olarak, yine, ürünün çıktısının maliyet etkinliği azalır.

Nitrik asit üretimini karakterize eden bir diğer sorun da çevreseldir. Yukarıda, sülfürik asidin hammadde konsantrasyonu ile kullanılabileceğini ve ilgili üretim döngüsünden geçtikten sonra zararlı maddelerin oluştuğunu belirtmiştik. Bu durumda bir alternatif nitrat kullanımı olabilir - ancak bu yine ekonomik maliyetlerde bir artış anlamına gelir. Ancak günümüzde modern üreticiler için çevresel faktör, üretim karlılığı düzeyi kadar önemlidir.

Önerilen:

Bir işletme olarak yem üretimi: özellikler, teknoloji ve incelemeler

Bir işletme olarak yem üretimi, ancak her şey doğru organize edildiğinde karlı bir girişim olacaktır. Tarım endüstrisi bugün birçok fırsat sunuyor. Çiftliklerin sürekli büyümesi, bakım hizmetlerini talep ediyor

Klorojenik asit. Özellikler ve biyokimyasal özellikler

Organik kimya açısından, klorojenik asit, kinik asidin üçüncü karbon atomunda kafein esterleştirilmiş hidroksil ile bir depsiddir. Böyle bir kimyasal bileşik birçok bitkide bulunur, ancak aşırı yaygınlıkları nedeniyle kahve çekirdeklerinde en büyük öneme sahiptir. Yaklaşık yüzde yedi klorojenik asit içerirler

İş fikri: tuğla üretimi. Tuğla üretimi için teknoloji ve kurulum

İhtiyaçlarınızı karşılayacak ve aynı zamanda gelir kaynağı olacak kendi işinizi yaratabilirsiniz. Ancak kaliteli tuğla elde etmek için teknik şartlara uymak ve üretim sürecine bağlı kalmak gerekir. Evde tuğla üretimi, pahalı ekipman kullanımını içermez. En önemli koşul hammaddelerin doğru hazırlanmasıdır

Maden suyu üretimi: teknoloji, aşamalar, ekipman

Birçokları için maden suyu üretimi çok kolay görünüyor. Ve ilk bakışta, öyle görünebilir. Sonuçta, ürünün kalitesi ve faydalarıyla doğanın kendisi ilgilendi. Ve girişimcinin sadece bir kuyu açması ve suyun hemen şişelere akması için bir musluk açması gerekiyor. Bu, konuyla ilgili sadece yüzeysel bir bilgidir

Sitrik asit üretimi: hazırlama, işlem ve ürün

Sitrik asit birkaç yüz yıl önce keşfedildi, ancak endüstriyel tesislerde tam teşekküllü üretiminin tarihi ancak 1919'dan beri konuşulabilir. O andan itibaren, teknoloji uzmanları, gelişimi bugüne kadar durmayan mikrobiyolojik süreçleri uygulamaya başladılar. Aynı zamanda, modern sitrik asit üretimi heterojendir ve nihai ürünü üretmenin farklı yollarını içerir