2026 Yazar: Howard Calhoun | [email protected]. Son düzenleme: 2025-06-01 07:15:35

Dökme demir, karbon içeriği C % 2.14 ile %6.67 arasında değişen sert, korozyona dayanıklı, ancak kırılgan bir demir-karbon alaşımıdır. Karakteristik eksikliklerin varlığına rağmen, çeşitli türleri, özellikleri ve uygulamaları vardır. Sfero döküm yaygın olarak kullanılmaktadır.

Tarih

Bu malzeme MÖ 4. yüzyıldan beri bilinmektedir. e. Çin kökleri VI yüzyıldadır. M. Ö e. Avrupa'da, alaşımın endüstriyel üretiminin ilk sözü 14. yüzyıla ve Rusya'da - 16. yüzyıla kadar uzanıyor. Ancak, 19. yüzyılda Rusya'da sfero üretim teknolojisinin patenti alındı. Daha sonra A. D. Annosov tarafından geliştirildi.

Gri dökme demirlerin düşük mekanik özellikleri nedeniyle kullanımları sınırlı olduğundan ve çelikler pahalı olduğundan ve düşük sertliğe ve dayanıklılığa sahip olduğundan, aynı zamanda artan mukavemete sahip güvenilir, dayanıklı, sert bir metal oluşturma sorusu ortaya çıktı. ve belirli bir plastisite.

Dökme demirin dövülmesi mümkün değildir, ancak sünek özelliklerinden dolayı bazı basınç işlemlerine (örneğin, damgalama) uygundur.

Üretim

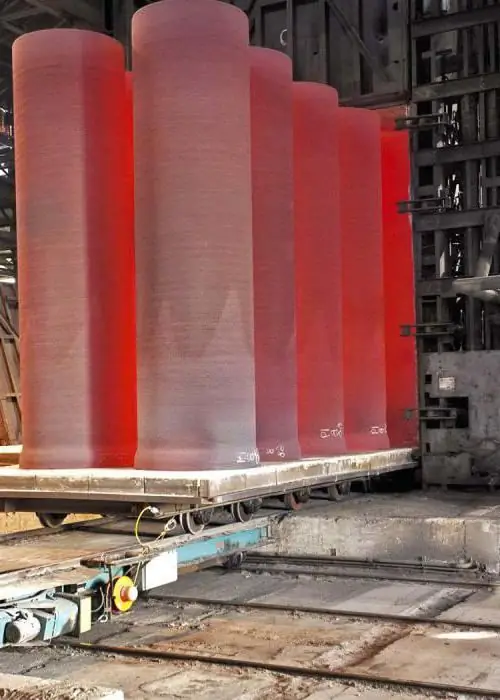

Ana yol -yüksek fırınlarda eritme.

Yüksek fırın işleme için hammadde:

- Yığın - ferum oksitler şeklinde metal içeren demir cevheri.

- Yakıt - kok ve doğal gaz.

- Oksijen - özel mızraklarla enjekte edilir.

- Akılar, manganez ve (veya) silikona dayalı kimyasal oluşumlardır.

Yüksek fırının aşamaları:

- Saf demirin, demir cevherinin mızraklardan sağlanan oksijenle kimyasal reaksiyonları yoluyla geri kazanılması.

- Kokun yanması ve karbon oksitlerin oluşumu.

- Saf demirin CO ve CO ile reaksiyonlarda karbürlenmesi2.

- Gerekli çıkış özelliklerine bağlı olarak, manganez ve silikon ile Fe3C doygunluğu.

- Bitmiş metalin dökme demir musluk delikleri aracılığıyla kalıplara boş altılması; cüruf musluk deliklerinden cüruf tahliyesi.

Çalışma döngüsünün sonunda, yüksek fırınlar pik demir, cüruf ve yüksek fırın gazlarını alır.

Yüksek Fırın Metal Ürünleri

Soğutma hızına, mikro yapıya, karbon ve katkı maddelerine doygunluğa bağlı olarak, birkaç çeşit dökme demir elde etmek mümkündür:

- Satın alınan (beyaz): bağlı karbon, birincil sementit. Diğer demir-karbon alaşımlarının eritilmesi, işlenmesi için hammadde olarak kullanılırlar. Üretilen tüm yüksek fırın alaşımlarının %80'e kadarı.

- Dökümhane (gri): Tamamen veya kısmen serbest grafit formundaki karbon, yani plakaları. Düşük sorumlu vücut parçalarının üretimi için kullanılır. Üretilen yüksek fırın dökümlerinin %19'una kadar.

- Özel: ferro alaşımlar açısından zengin. Düşünülen üretim türünün %1-2'si.

Sfero döküm, pik demirin ısıl işlemi ile elde edilir.

Demir-karbon yapıları teorisi

Ferumlu karbon, mikroyapı seçeneğinde görüntülenen kristal kafes tipine göre birkaç farklı alaşım türü oluşturabilir.

- Katı çözeltinin α-demir - ferrit içine nüfuz etmesi.

- Y-demir - östenit içine katı çözelti penetrasyonu.

- Kimyasal oluşum Fe3C (bağlı durum) - sementit. Birincil, bir sıvı eriyikten hızlı soğutma ile oluşturulur. İkincil - östenitten daha yavaş sıcaklık düşüşü. Üçüncül - ferritten kademeli soğutma.

- Ferrit ve sementit tanelerinin mekanik karışımı - perlit.

- Perlit veya östenit ve sementit taneciklerinin mekanik karışımı - ledeburit.

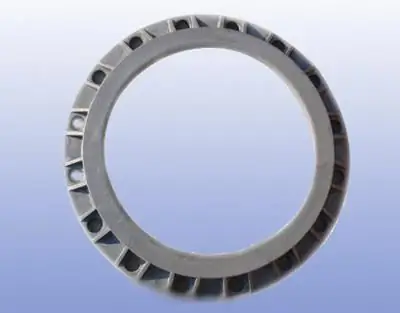

Dökme demirler özel bir mikro yapıya sahiptir. Grafit bağlı formda olabilir ve yukarıdaki yapıları oluşturabilir veya çeşitli kapanımlar şeklinde serbest halde olabilir. Özellikleri hem ana tanelerden hem de bu oluşumlardan etkilenir. Metaldeki grafit fraksiyonları plakalar, pullar veya toplardır.

Lamel şekli, gri demir-karbon alaşımlarının karakteristiğidir. Bu onları kırılgan ve güvenilmez yapar.

Pul benzeri inklüzyonlar, mekanik performansları üzerinde olumlu etkisi olan dövülebilir dökme demirlere sahiptir.

Grafitin küresel yapısı daha dametalin kalitesini iyileştirir, sertlik, güvenilirlik, önemli yüklere maruz kalma artışını etkiler. Yüksek mukavemetli dökme demir bu özelliklere sahiptir. Dövülebilir dökme demir, özelliklerini pul pul grafit kapanımlarının varlığı ile ferritik veya perlitik bazlarla belirler.

Ferritik sünek demir üretimi

Beyaz domuz ötektoid altı düşük karbonlu alaşımdan %2,4-2.8 karbon içeriğine sahip külçelerin ve bunlara karşılık gelen katkı maddelerinin (Mn, Si, S, P) tavlanmasıyla üretilir. Tavlanmış parçaların duvarlarının kalınlığı 5 cm'den fazla olmamalıdır. Önemli kalınlıktaki dökümler için grafit plaka şeklindedir ve istenen özellikler elde edilemez.

Ferritik tabanlı sfero döküm elde etmek için metal özel kutulara yerleştirilir ve üzerine kum serpilir. Sıkıca kapatılmış kaplar ısıtma fırınlarına yerleştirilir. Tavlama sırasında aşağıdaki işlem sırasını gerçekleştirin:

- Yapılar fırınlarda 1.000 ˚C sıcaklığa kadar ısıtılır ve 10 ila 24 saat arasında sabit sıcaklıkta beklemeye bırakılır. Sonuç olarak, birincil sementit ve ledeburit parçalanır.

- Metal, fırınla birlikte 720 ˚С'ye soğutulur.

- 720 ˚С sıcaklıkta uzun süre tutulurlar: 15 ila 30 saat. Bu sıcaklık ikincil sementitin ayrışmasını sağlar.

- Son aşamada, tekrar çalışan soba ile birlikte 500 ˚С'ye soğutulur ve ardından havaya çıkarılır.

Bu tür teknolojik tavlamaya grafitleştirme denir.

Yapılan iş sonrasında malzemenin mikro yapısıpul pul grafit taneli ferrit. Ara siyah olduğu için bu tipe "kara yürekli" denir.

Perlitik sünek demir üretimi

Bu, ötektoid altı beyazdan kaynaklanan bir tür demir-karbon alaşımıdır, ancak içindeki karbon içeriği artar: %3-3,6. Perlit bazlı dökümler elde etmek için kutulara yerleştirilir ve ezilmiş toz demir cevheri veya tufal serpilir. Tavlama prosedürünün kendisi basitleştirilmiştir.

- Metalin sıcaklığı 1.000 ˚C'ye yükseltilir, 60-100 saat tutulur.

- Fırınla harika tasarımlar.

Isının etkisi altındaki durgunluk nedeniyle, metal ortamda difüzyon meydana gelir: sementit çürümesinde salınan grafit, cevher veya tufal yüzeyine yerleşerek tavlanmış parçaların yüzey tabakasını kısmen terk eder. Sert merkezli "beyaz yürekli" sfero dökümden daha yumuşak, daha sünek ve sünek bir üst tabaka elde edilir.

Böyle bir tavlamaya eksik denir. Sementit ve ledeburitin karşılık gelen grafit ile lamel perlite ayrışmasını sağlar. Daha yüksek darbe mukavemeti ve sünekliğe sahip granüler perlitik sfero döküm gerekliyse, malzemenin 720 ˚С'ye kadar ilave ısıtması uygulanır. Bu, pul pul grafit kapanımları olan perlit tanelerinin oluşmasına neden olur.

Ferritik Sfero Dökümlerin Özellikleri, İşaretleri ve Uygulamaları

Metalin fırında uzun süre "çürümesi", sementit ve ledeburitin tamamen ferrite dönüşmesine neden olur. Sayesindeteknolojik hileler, yüksek karbon içeriğine sahip bir alaşım elde edilir - düşük karbonlu çeliğin karakteristik ferritik bir yapısı. Bununla birlikte, karbonun kendisi hiçbir yerde kaybolmaz - demire bağlı bir durumdan serbest bir duruma geçer. Sıcaklık etkisi, grafit kapanımlarının şeklini pul pul olarak değiştirir.

Ferritik yapı, sertlikte azalmaya, mukavemet değerlerinde artışa, darbe mukavemeti ve süneklik gibi özelliklerin varlığına neden olur.

Ferritik sınıfındaki sünek demirlerin işaretlenmesi: KCh30-6, KCh33-8, KCh35-10, KCh37-12, burada:

KCh - çeşit tanımı - dövülebilir;

30, 33, 35, 37: σv, 300, 330, 350, 370 N/mm2 - maksimum yük çökmeden dayanabilmesi için;

6, 8, 10, 12 - bağıl uzama, δ, % - süneklik indeksi (değer ne kadar yüksekse, metal basınçla o kadar fazla işlenebilir).

Sertlik - yaklaşık 100-160 HB.

Bu malzeme performansı açısından çelik ve gri demir-karbon alaşımı gibi orta bir konuma sahiptir. Ferritik tabanlı sünek dökme demir, aşınma direnci, korozyon ve yorulma mukavemeti açısından perlitikten daha düşüktür, ancak mekanik dayanıklılık, süneklik ve döküm özellikleri açısından daha yüksektir. Düşük fiyatı nedeniyle endüstride düşük ve orta yükler altında çalışan parçaların imalatında yaygın olarak kullanılmaktadır: dişliler, karterler, arka akslar, sıhhi tesisat.

Perlitik Sfero Dökümlerin Özellikleri, İşaretleri ve Uygulamaları

Eksik tavlama nedeniyle, birincil, ikincil semen titler ve ledeburit, 720 ˚С sıcaklıkta perlite dönüşen östenit içinde tamamen çözünme zamanına sahiptir. İkincisi, ferrit ve üçüncül sementit tanelerinin mekanik bir karışımıdır. Aslında, karbonun bir kısmı bağlı bir formda kalır, yapıyı belirler ve bir kısmı pul pul grafite "serbest kalır". Bu durumda perlit, katmanlı veya granül olabilir. Böylece perlitik sfero döküm oluşur. Özellikleri doymuş, daha sert ve daha az esnek yapısından kaynaklanmaktadır.

Bunlar, ferritik ile karşılaştırıldığında, daha yüksek korozyon önleyici, aşınmaya dayanıklı özelliklere sahiptir, mukavemetleri çok daha yüksektir, ancak döküm özellikleri ve sünekliği daha düşüktür. Ürünün çekirdeğinin sertliği ve viskozitesi korunurken mekanik strese karşı esneklik yüzeysel olarak artırılır.

Dövülebilir dökme demir perlitik sınıfının işaretlenmesi: KCh45-7, KCh50-5, KCh56-4, KCh60-3, KCh65-3, KCh70-2, KCh80-1, 5.

İlk hane güç tanımıdır: sırasıyla 450, 500, 560, 600, 650, 700 ve 800 N/mm2.

İkinci - plastisitenin tanımı: uzama δ,% - 7, 5, 4, 3, 3, 2 ve 1, 5.

Perlitik dövülebilir dökme demir, makine mühendisliğinde ve hem statik hem de dinamik ağır yükler altında çalışan yapılar için enstrümantasyonda kullanılmıştır: eksantrik milleri, krank milleri, debriyaj parçaları, pistonlar, bağlantı çubukları.

Isıl işlem

Isı işlem, yani tavlama sonucunda elde edilen malzeme yeniden üretilebilir.sıcaklık etkilerine maruz kalabilir. Ana hedefleri, gücü, aşınma direncini, korozyona ve eskimeye karşı direnci daha da artırmaktır.

- Sertleştirme, yüksek sertlik ve tokluk gerektiren yapılar için kullanılır; 900 ˚С'ye kadar ısıtılarak üretilen parçalar, makine yağı kullanılarak ortalama yaklaşık 100 ˚С/sn hızda soğutulur. Bunu 650˚С'ye kadar ısıtma ve hava soğutmalı yüksek tavlama takip eder.

- Normalleştirme, orta büyüklükteki basit parçalar için bir fırında 900 ˚С'ye ısıtılarak, bu sıcaklıkta 1 ila 1.5 saat süreyle tutularak ve daha sonra havada soğutularak kullanılır. Sürtünme ve aşınmada troostite granüler perlitin sertliğini ve güvenilirliğini sağlar. Perlitik tabanlı, sürtünme önleyici dövülebilir dökme demirler elde etmek için kullanılır.

- Tavlama, sürtünme önleyici imalatında tekrarlanır: ısıtma - 900 ˚С'ye kadar, bu ısıda uzun süreli tutma, fırınla birlikte soğutma. Sürtünme önleyici sünek demirin ferritik veya ferritik-perlitik yapısı sağlanır.

Dökme demir ürünlerin ısıtılması lokal olarak veya kombinasyon halinde gerçekleştirilebilir. Lokal kullanım için, yüksek frekanslı akımlar veya asetilen alevi (sertleşme). Karmaşık ısıtma fırınları için. Lokal ısıtma ile sadece üst tabaka sertleşir, sertliği ve mukavemeti artar, ancak çekirdeğin plastisitesi ve viskozitesi kalır.

Burada, dökme demirin sadece mekanik yetersizlik nedeniyle değil, dövmenin imkansız olduğunu belirtmek önemlidir.özellikleriyle değil, aynı zamanda suyla soğutma ile sertleşirken kaçınılmaz olan keskin bir sıcaklık düşüşüne karşı yüksek hassasiyeti nedeniyle.

Sürtünme önleyici sünek ütüler

Bu çeşitlilik hem dövülebilir hem de alaşımlı olanlar için geçerlidir, bunlar gri (ASF), dövülebilir (ASC) ve yüksek mukavemetlidir (ACS). Tavlanmış veya normalize edilmiş ACHK üretimi için sfero döküm kullanılmaktadır. İşlemler, mekanik özelliklerini artırmak ve yeni bir özellik oluşturmak için gerçekleştirilir - diğer parçalarla sürtünme sırasında aşınma direnci.

İşaretli: AChK-1, AChK-2. Krank milleri, dişliler, yatakların üretiminde kullanılır.

Katkı maddelerinin özellikler üzerindeki etkisi

Demir-karbon bazı ve grafite ek olarak, ayrıca dökme demirin özelliklerini belirleyen başka bileşenler de içerirler: manganez, silikon, fosfor, kükürt ve bazı alaşım elementleri.

Mangan, sıvı metal akışkanlığını, korozyon direncini ve aşınma direncini artırır. Sertliği ve mukavemeti artırmaya, karbonu demirle Fe3C kimyasal formülünde bağlamaya, granüler perlit oluşumuna yardımcı olur.

Silisyum ayrıca sıvı alaşımın akışkanlığı üzerinde olumlu bir etkiye sahiptir, sementitin ayrışmasını ve grafit inklüzyonlarının salınmasını destekler.

Kükürt olumsuz ama kaçınılmaz bir bileşendir. Mekanik ve kimyasal özellikleri az altır, çatlak oluşumunu uyarır. Bununla birlikte, içeriğinin diğer elementlerle (örneğin manganez ile) rasyonel oranı,doğru mikroyapısal süreçler. Böylece, 0.8-1.2 Mn-S oranında, perlit herhangi bir sıcaklık etkisinde korunur. Oran 3'e yükseltildiğinde, belirtilen parametrelere bağlı olarak gerekli herhangi bir yapıyı elde etmek mümkün hale gelir.

Fosfor akışkanlığı daha iyiye doğru değiştirir, mukavemeti etkiler, darbe mukavemetini ve sünekliği az altır, grafitleşme süresini etkiler.

Krom ve molibden grafit pullarının oluşumunu engeller, bazı içeriklerde granüler perlit oluşumuna katkıda bulunurlar.

Tungsten, yüksek sıcaklık alanlarında aşınma direncini artırır.

Alüminyum, nikel, bakır grafitleşmeye katkıda bulunur.

Demir-karbon alaşımını oluşturan kimyasal elementlerin miktarını ve oranlarını ayarlayarak, dökme demirin nihai özelliklerini etkilemek mümkündür.

Avantajlar ve dezavantajlar

Sfero, mühendislikte yaygın olarak kullanılan bir malzemedir. Başlıca avantajları:

- yüksek sertlik, aşınma direnci, akışkanlık ile birlikte mukavemet;

- normal tokluk ve süneklik özellikleri;

- gri dökme demirlerin aksine şekillendirmede üretilebilirlik;

- Termal ve kimyasal-termal işlem yöntemleriyle belirli bir parçanın özelliklerini düzeltmek için çeşitli seçenekler;

- düşük maliyet.

Dezavantajlar bireysel özellikleri içerir:

- kırılganlık;

- grafit kalıntılarının varlığı;

- düşük kesme performansı;

- önemli ölçüde döküm ağırlığı.

Mevcut eksikliklere rağmen, sfero metalurji ve mühendislikte sorumlu bir yer kaplar. Krank milleri, fren balatası parçaları, dişli çarklar, pistonlar, biyel kolları gibi önemli parçalar ondan yapılır. Önemsiz bir kalite çeşitliliğine sahip olan sfero, endüstride ayrı bir niş kaplar. Kullanımı, diğer malzemelerin kullanılmasının olası olmadığı yükler için tipiktir.

Önerilen:

Çelikteki alaşım elementlerinin tanımı: sınıflandırma, özellikler, işaretleme, uygulama

Günümüzde birçok endüstride çeşitli çelikler kullanılmaktadır. Metalin alaşımlanmasıyla çeşitli kalite, mekanik ve fiziksel özellikler elde edilir. Çelikteki alaşım elementlerinin belirlenmesi, bileşime hangi bileşenlerin dahil edildiğini ve bunların nicel içeriğini belirlemeye yardımcı olur

Bir üründeki işaretleme nasıl hesaplanır: hesaplama formülü. Perakende işaretleme yüzdesi nedir?

Bir üründeki işaretleme nasıl hesaplanır? Bu, girişimcilerin genellikle sorduğu bir sorudur. Bu sadece boş bir merak değil, aynı zamanda gerçek pratik ilgidir. Bu sayede hem kendi ürünlerimiz için yeterli bir maliyet oluşturmamız hem de rakiplerin yaklaşık alım fiyatlarını öğrenmemiz mümkün olmaktadır

Silikon kalıpta döküm: ekipman. Silikon kalıplarda vakumlu döküm

Az sayıda plastik boşluk üretimi için, çoğunlukla silikon kalıplara vakumlu döküm kullanılır. Bu yöntem oldukça ekonomiktir (metal kalıp yapmak daha fazla zaman ve para gerektirir). Ayrıca silikon kalıplar tekrar tekrar kullanılır ve bu da üretim maliyetini önemli ölçüde az altır

Döküm kalıbı: özellikler, teknoloji, türler

Sektördeki en önemli süreçlerden biri çeşitli parçaların, hammaddelerin ve diğer şeylerin dökümüdür. Bununla birlikte, istenen şeyi başarılı bir şekilde üretebilmek için, nihai sonucu büyük ölçüde belirleyen bir kalıp yapmak gerekir

Paslanmaz çelik kaynağı için elektrotlar. Özellikler, işaretleme, GOST, fiyat

Paslanmaz çelik gibi bir metal ile kaynak yapma teknolojisinin belli bir bilgi birikimi gerektiren zahmetli bir işlem olduğu hemen söylenmelidir. Seçilen teknolojiye bağlı olarak, paslanmaz çeliğin kaynağı için çeşitli elektrotlar kullanılacaktır