2026 Yazar: Howard Calhoun | [email protected]. Son düzenleme: 2025-06-01 07:15:35

Kaynak işleminde çeşitli bağlantılar elde edilir. Kaynak dikişleri sadece metalleri değil, aynı zamanda diğer benzer olmayan malzemeleri de bağlayabilir. Entegre bir düğüme yerleştirilmiş öğeler, birkaç bölüme ayrılabilen bir bağlantıyı temsil eder.

Kaynak bölgeleri

Kaynak işlemi sırasında elde edilen bağlantı aşağıdaki bölgelere ayrılır:

- Erişim yeri, ana metal ile elde edilen kaynağın metali arasındaki sınırdır. Bu bölgede, yapılarında ana metalin durumundan farklı olan taneler vardır. Bunun nedeni kaynak işlemi sırasındaki kısmi erimedir.

- Isıdan etkilenen bölge, metalin ısıtılması sırasında yapısı değişmesine rağmen erimeye uğramamış ana metal bölgesidir.

- Kaynak dikişi - metalin soğutulması sürecinde kristalizasyon sırasında oluşan bir bölüm.

Kaynak bağlantı türleri

Birleştirilen ürünlerin birbirine göre konumuna bağlı olarak, bağlantılar aşağıdaki türlere ayrılır:

- Kıç. Yapısal elemanların kenetlenmesi, uçları birbirine olacak şekilde aynı düzlemde gerçekleştirilir. Birleştirilecek parçaların farklı kalınlıklarına bağlı olarak uçlar birbirine göre dikey olarak kayabilir.

- Köşe bağlantısı. Bu durumda, uçlar bir açıyla hizalanır. Parçaların bitişik kenarlarında kaynak işlemi gerçekleştirilir.

- Örtüşme bağlantısı. Kaynak yapılacak parçalar kısmi örtüşme ile paraleldir.

- Bağlantıyı sonlandır. Kaynak yapılacak elemanlar birbirine paralel dizilir ve uçlarından birleştirilir.

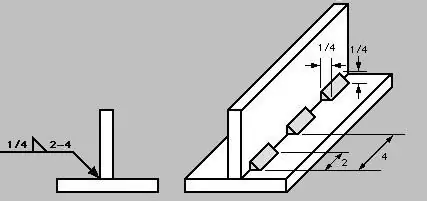

- T-bağlantısı. Bu durumda, bir parçanın ucu diğerinin yanına bir açıyla bitişiktir.

Kaynak bağlantıları ayrıca bazı kriterlere göre nitelenebilen kaynak türlerini de karakterize eder.

Kaynak ölçümleri

Elde edilen tüm kaynakların karakterize edilebileceği birkaç parametre vardır:

- genişlik, görünür füzyon çizgileriyle çizilen dikiş sınırları arasındaki boyuttur;

- dikişin kökü, ön kısımdan maksimum uzaklıkta bulunan arka tarafıdır;

- dışbükeylik - dikişin en dışbükey kısmında belirlenir ve ana metalin düzleminden en büyük çıkıntının sınırına kadar olan mesafe ile gösterilir;

- içbükeylik - bu gösterge bir kaynakta meydana gelirse geçerlidir, çünkü aslında bir kusurdur; bu parametre, dikişin en büyük sapmaya sahip olduğu yerde belirlenir - ondan düzlemeana metal, içbükeyliğin boyutuyla ölçülür;

- dikişin ayağı - sadece köşe ve tee bağlantılarında gerçekleşir; bu gösterge, kaynaklı bir parçanın yan yüzeyinden ikinci yüzey üzerindeki dikişin sınır çizgisine kadar olan en küçük mesafe ile ölçülür.

Uygulama yöntemine göre dikiş çeşitleri

- Tek taraflı kaynak dikişleri. Tüm uzunluk boyunca metalin tam nüfuzu ile gerçekleştirilirler.

- Çift taraflı yürütme. Teknolojiye göre, tek taraflı kaynaktan sonra dikişin kökü çıkarılır ve ancak bundan sonra diğer tarafta kaynak yapılır.

- Tek katmanlı dikişler. Tek bir boncuk ile tek geçişli kaynakla gerçekleştirilir.

- Çok katmanlı dikişler. Büyük bir metal kalınlığında, yani teknolojiye göre tek geçişte kaynak yapmak mümkün olmadığında kullanımları tavsiye edilir. Dikiş katmanı birkaç silindirden (geçitlerden) oluşacaktır. Bu, ısıdan etkilenen alanın yayılmasını sınırlayacak ve güçlü ve yüksek kaliteli bir kaynak elde edecektir.

Uzamsal konuma ve uzunluğa göre kaynak türleri

Aşağıdaki kaynak pozisyonları ayırt edilir:

- alt, kaynak dikişi alt yatay düzlemdeyken, yani zemine göre 0º'lik bir açıdayken;

- yatay, kaynak yönü yataydır ve parça 0º ile 60º arasında bir açıda olabilir;

- dikey, bu konumda kaynak yapılacak yüzey60º'den 120º'ye kadar düzlemdedir ve kaynak dikey yönde gerçekleştirilir;

- tavan, çalışma 120-180º'lik bir açıyla yapıldığında, yani kaynaklar ustanın üzerinde bulunur;

- "teknenin içine", bu hüküm yalnızca köşe veya tee bağlantıları için geçerlidir, parça açılı olarak ayarlanır ve kaynak "köşede" yapılır.

Uzunluğa göre ayrıştırma:

- sürekli, neredeyse tüm dikişler bu şekilde yapılır, ancak istisnalar vardır;

- aralıklı dikişler, sadece köşe birleşimlerinde oluşurlar; bu tip çift taraflı dikişler hem dama tahtası deseninde hem de zincir deseninde gerçekleştirilebilir.

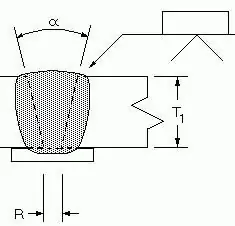

Kenarlar

Bu tasarım özelliği, kaynak için kullanılan metalin kalınlığı 7 mm'den büyük olduğunda kullanılır. Kanal açma, metalin kenarlardan belirli bir şekilde çıkarılmasıdır. Bu işlem tek paso alın kaynağı ile yapılır. Doğru kaynağı elde etmek için bu gereklidir. Kalın malzemeye gelince, ilk kök geçişinden erimek için oluk gereklidir ve ardından bir sonraki kaynak boncukları ile boşluğu eşit şekilde doldurarak metali tüm kalınlık boyunca kaynaklayın.

Kenarlama, metalin kalınlığı 3 mm'den az değilse yapılabilir. Çünkü daha düşük bir değer yanıklara yol açacaktır. Kesme, aşağıdaki tasarım parametreleriyle karakterize edilir: boşluk - R; kenar kesme açısı - α; donukluk - s. Bu parametrelerin yeri kaynak çizimini gösterir.dikiş.

Beveling, sarf malzemesi miktarını artırır. Bu nedenle bu değer mümkün olan her şekilde minimize edilmeye çalışılır. Tasarıma göre birkaç türe ayrılır:

- V şeklinde;

- X şeklinde;

- Y şeklinde;

- U şeklinde;

- yarık.

Kesme kenarlarının özellikleri

3 ila 25 mm arasındaki küçük kaynaklı malzeme kalınlıkları için genellikle tek taraflı V-oluğu kullanılır. Eğim, her iki uçta veya bunlardan birinde gerçekleştirilebilir. Çift taraflı X şeklinde bir oluk ile 12-60 mm kalınlığında metalin kaynaklanması tavsiye edilir. X, V şeklinde kesim yaparken α açısı 60º'dir, eğer eğim sadece bir kenarda yapılırsa, α değeri 50º olacaktır. 20-60 mm kalınlık için en ekonomik olanı U şeklinde oluklu kaynak metali tüketimi olacaktır. Eğim ayrıca bir veya iki uçta da yapılabilir. Körleme 1-2 mm, boşluk değeri 2 mm olacaktır. Büyük bir metal kalınlığı için (60 mm'nin üzerinde), en etkili yol yarık kesmektir. Kaynaklı bir bağlantı için bu prosedür çok önemlidir, dikişin çeşitli faktörlerini etkiler:

- bağlantı sağlığı;

- Kaynağın gücü ve kalitesi;

- ekonomi.

Standartlar ve GOST'ler

- Manuel ark kaynağı. GOST 5264-80'e göre kaynak dikişleri ve derzleri, tüm uzamsal konumlarda elektrotlarla kaplanmış türleri, kaynak için tasarım boyutlarını içerir. Buna boru hatları dahil değildir.çelik.

- Çelik boru hatlarının kaynağı. GOST 16037-80 - mekanize kaynak için ana türleri, kesme kenarlarını ve yapısal boyutları tanımlar.

- Bakır ve bakır-nikel alaşımlarından yapılmış boru hatlarının kaynağı. GOST 16038-80.

- Alüminyum ark kaynağı. Dikişler kaynaklıdır. GOST 14806-80 - alüminyum ve alaşımlarının manuel ve mekanize kaynağı için şekil, boyutlar, kenar hazırlığı, işlem koruyucu bir ortamda gerçekleştirilir.

- Batık ark. GOST 8713-79 - kaynak dikişleri ve derzleri, bir akı yastığı üzerinde ağırlık üzerinden otomatik veya mekanize kaynak ile gerçekleştirilir. 1,5 mm'den 160 mm'ye kadar olan metal kalınlıkları için geçerlidir.

- Alüminyumun soy gazlarda kaynaklanması. GOST 27580-88 - manuel, yarı otomatik ve otomatik kaynak için standart. Dolgu malzemesi ile inert gazlarda tüketilmeyen bir elektrot tarafından gerçekleştirilir ve 0,8 ila 60 mm arasında alüminyum kalınlığına kadar uzanır.

Kaynak işareti

Düzenleyici belgelere göre, kaynakların varlığı montaj çizimlerinde veya genel bir görünümde gösterilir. Kaynaklar, görünürlerse düz çizgiler olarak gösterilir. Ve tam tersi ise - o zaman kesikli bölümler. Bu çizgilerden tek yönlü okları olan liderler çizilir. Kaynak dikişlerinin sembolü, liderden rafta gerçekleştirilir. Dikiş ön tarafta ise yazı rafın üzerine yapılır. Aksi takdirde, atama rafın altında olacaktır. Bu, aşağıdaki sırayla dikiş bilgilerini içerir:

Yardımcı işaretler. Liderin rafla kesiştiği noktada olabilirrozet:

○ - kapalı dikiş;

┐ - Montaj sırasında dikiş kaynaklanır.

- Kaynakların, yapısal elemanlarının ve GOST bağlantılarının belirlenmesi.

- Standartlara göre dikişin adı.

- Yasal standartlara göre kaynak yöntemi.

- Bacak belirtilmiştir, bu öğe yalnızca köşe bağlantıları için geçerlidir.

- Dikiş süreksizliği, varsa. Burada kaynak bölümlerinin adımı ve konumu belirtilmiştir.

- Ek yardımcı değer simgeleri. Onları ayrı bir öğe olarak düşünelim.

Yardımcı semboller

Bu işaretler, çizimdeki kaynak görünürse rafın üstüne ve görünmez olduğunda alt kısmına da uygulanır:

- takviye dikişinin çıkarılması;

- Temel metale yumuşak bir geçiş sağlayacak, sarkmaları ve tümsekleri ortadan kaldıracak yüzey işlemi;

- dikiş açık bir hat boyunca yapılır; bu sembol yalnızca çizimde görünen kaynaklar için geçerlidir;

- kaynaklı bağlantı yüzeyinin temizliği.

Basitleştirmek için, yapının tüm dikişleri aynı GOST'a göre yapılmışsa, aynı oluklara ve yapısal boyutlara sahipse, kaynak tanımı ve standardı teknik gereksinimlerde belirtilmiştir. Tasarım hepsi olmayabilir, ancak çok sayıda aynı dikiş olabilir. Daha sonra gruplara ayrılırlar ve kendilerine her grupta ayrı ayrı seri numaraları verilir. Bir dikişte tam tanımı belirtin. Geri kalanlar sadece numaralandırılmıştır. Grup sayısı ve her birindeki ilmek sayısıbunların düzenleyici belgelerde belirtilmesi gerekir.

Önerilen:

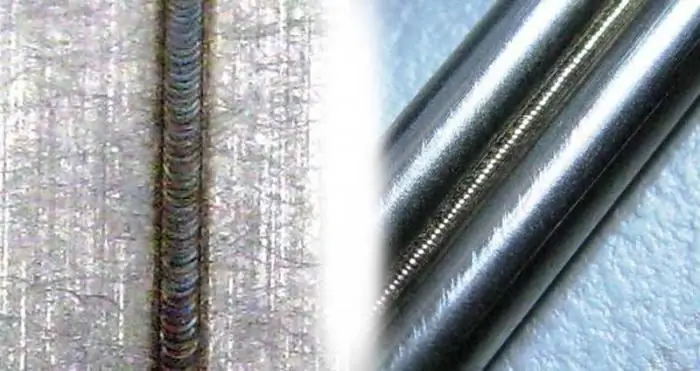

Kaynak için ana sarf malzemesi - kaynak teli

Kaynak teli çeşitli kaynak işlemlerinde kullanılır, elektrot görevi gören ana sarf malzemesidir.Kaynak işlemleri kapsamlı profesyonel bilgi, hammadde seçiminde sorumlu bir yaklaşım gerektirir. Kaynak yapıları için, anlaşılmaz işaretleme ve bilinmeyen bileşimden oluşan rastgele bir tel kullanmak kabul edilemez

Dış kaynak kullanımı: artıları ve eksileri. Basit kelimelerle dış kaynak kullanımı nedir

Dış Kaynak Kullanımı - görevlerin işletmenizin çalışanlarına değil, üçüncü taraf uzmanlara devredilmesi. Şu anda, bu hizmetleri kullanırken önemli tasarruflar nedeniyle ivme kazanıyor. İşin belirli bir profildeki bir uzman tarafından gerçekleştirileceği akılda tutulmalıdır

Kaynak için akı: amaç, kaynak türleri, akı bileşimi, kullanım kuralları, GOST gereksinimleri, uygulamanın artıları ve eksileri

Kaynağın kalitesi, yalnızca ustanın arkı doğru bir şekilde organize etme yeteneği ile değil, aynı zamanda çalışma alanının dış etkilerden özel olarak korunmasıyla da belirlenir. Güçlü ve dayanıklı bir metal bağlantı oluşturma yolundaki ana düşman, doğal hava ortamıdır. Kaynak, kaynak için bir akı ile oksijenden izole edilir, ancak bu sadece onun görevi değildir

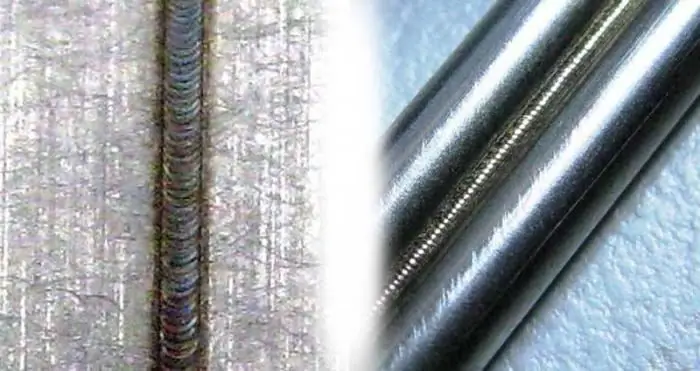

Kaynak bağlantı parçaları yöntemleri

Takviye, çeşitli şekil ve boyutlarda haddelenmiş metal çubuklardan oluşan bir yapıdır. Ana görevi, yapı nesnesi içindeki basınç ve çekme gerilimlerini yeniden dağıtmaktır. Buna göre, böyle bir yapının sertliğine artan gereksinimler uygulanır. Sertlik indeksi, kaynak ile takviye bağlantısının kalitesi ile belirlenir

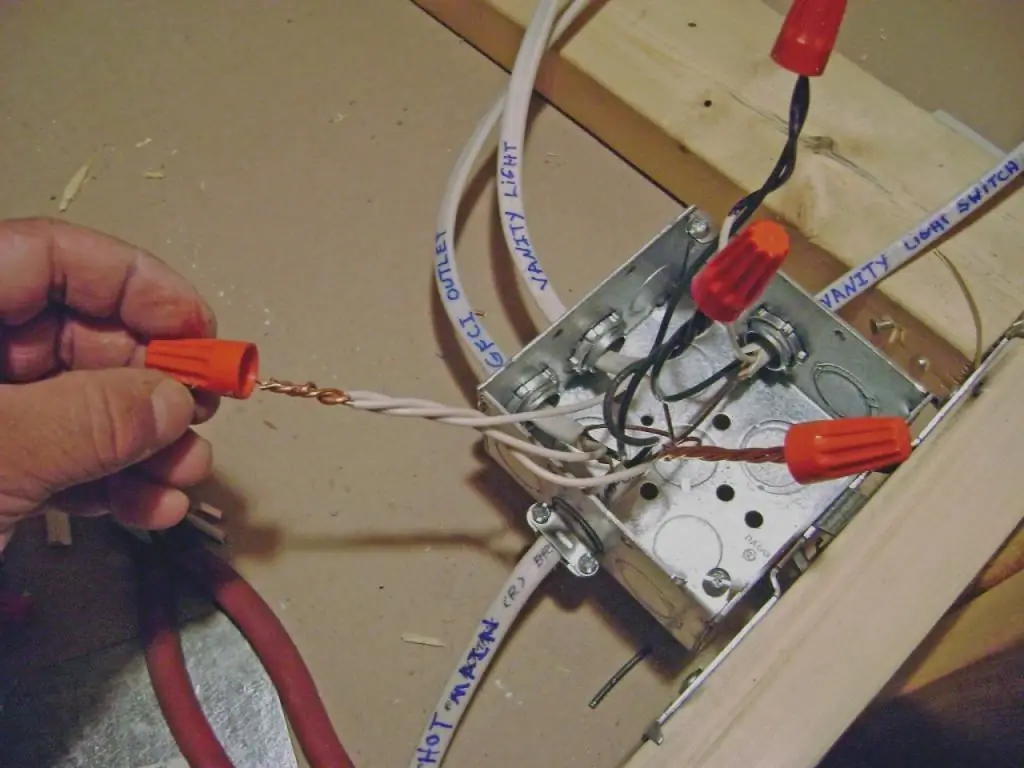

Bir bağlantı kutusunda kaynak telleri: adım adım talimatlar, kurallar, ipuçları ve püf noktaları

Bir bağlantı kutusunda kendi ellerinizle kaynak tellerinin özellikleri. Tellerin kaynak bağlantısının ve kaynak işleminin teknolojisinin ana avantajları. Bakır iletkenlerin kaynağında kullanılan elektrotlardır. Kaynak için aparat. Bir kaynak makinesi yapmak için kendin yap adım adım talimatlar