2026 Yazar: Howard Calhoun | [email protected]. Son düzenleme: 2025-01-24 13:26:54

Modern endüstri, çelik gibi bir malzeme olmadan hayal edilemez. Hemen hemen her fırsatta karşılaşıyoruz. Bileşimine çeşitli kimyasal elementler eklenerek mekanik ve operasyonel özellikler önemli ölçüde iyileştirilebilir.

Çelik nedir

Çelik, karbon ve demir içeren bir alaşımdır. Ayrıca, böyle bir alaşım (aşağıdaki fotoğraf) diğer kimyasal elementlerin safsızlıklarına sahip olabilir.

Birkaç yapısal durum vardır. Karbon içeriği %0.025-0.8 aralığında ise bu çeliklere ötektoid altı denir ve yapılarında perlit ve ferrit bulunur. Çelik ötektoid üstü ise perlitik ve sementit fazları gözlenebilir. Ferrit yapının bir özelliği, yüksek plastisitesidir. Sementit ayrıca önemli bir sertliğe sahiptir. Perlit önceki her iki fazı da oluşturur. Granüler bir şekle sahip olabilir (yuvarlak bir şekle sahip olan ferrit taneleri boyunca sementit kalıntıları bulunur) ve lamelli (her iki faz da plakalara benzer) olabilir. Çelik, sıcaklığın üzerinde ısıtılırsapolimorfik modifikasyonlar meydana gelir, yapı östenitik olarak değişir. Bu aşama plastisiteyi arttırmıştır. Karbon içeriği %2.14'ü aşarsa, bu tür malzemelere ve alaşımlara dökme demir denir.

Çelik türleri

Bileşimine bağlı olarak çelik karbon ve alaşımlı olabilir. % 0,25'ten az karbon içeriği, yumuşak çeliği karakterize eder. Miktarı% 0,55'e ulaşırsa, orta karbonlu bir alaşımdan bahsedebiliriz. Bileşiminde %0,6'dan fazla karbon içeren çeliğe yüksek karbonlu çelik denir. Bir alaşım üretme sürecinde, teknoloji belirli kimyasal elementlerin kullanılmasını içeriyorsa, bu çeliğe alaşımlı denir. Çeşitli bileşenlerin tanıtılması özelliklerini önemli ölçüde değiştirir. Sayıları %4'ü geçmezse, alaşım düşük alaşımlıdır. Orta alaşımlı ve yüksek alaşımlı çelik, sırasıyla %11'e kadar ve %12'den fazla inklüzyona sahiptir. Çelik alaşımlarının kullanıldığı alana göre şu tipler bulunur: alet, yapı ve özel çelikler ve alaşımlar.

Üretim teknolojisi

Çeliği eritme süreci oldukça zahmetlidir. Birkaç aşama içerir. Her şeyden önce, hammaddeye ihtiyacınız var - demir cevheri. İlk aşama, belirli bir sıcaklığa kadar ısıtmayı içerir. Bu durumda, oksidatif süreçler meydana gelir. İkinci aşamada, sıcaklık çok daha yüksek olur. Karbon oksidasyon süreçleri daha yoğundur. Alaşımın oksijen ile ilave zenginleştirilmesi mümkündür. Gereksiz kirlilikler giderilircüruf. Bir sonraki adım, mekanik özellikleri önemli ölçüde az alttığı için çelikten oksijeni uzaklaştırmaktır. Bu, difüzyon veya çökeltme şeklinde gerçekleştirilebilir. Deoksidasyon işlemi gerçekleşmezse, ortaya çıkan çeliğe kaynayan çelik denir. Sakin alaşım gaz yaymaz, oksijen tamamen uzaklaştırılır. Bir ara pozisyon, yarı sessiz çelikler tarafından işgal edilir. Demir alaşımlarının üretimi açık ocaklarda, indüksiyon ocaklarında, oksijen konvertörlerinde gerçekleşir.

Çelik alaşımı

Çeliğin belirli özelliklerini elde etmek için, bileşimine özel alaşım maddeleri eklenir. Bu alaşımın ana avantajları, çeşitli deformasyonlara karşı artan direnç, parçaların ve diğer yapısal elemanların güvenilirliğini önemli ölçüde artırır. Sertleştirme, çatlakların ve diğer kusurların yüzdesini az altır. Genellikle bu farklı elementlerle doyma yöntemi, kimyasal korozyona direnç kazandırmak için kullanılır. Ama aynı zamanda bir takım dezavantajlar da var. Ek işlem gerektirirler, pulların ortaya çıkma olasılığı yüksektir. Ayrıca malzeme maliyeti de artmaktadır. En yaygın alaşım elementleri krom, nikel, tungsten, molibden, kob alttır. Uygulamalarının kapsamı oldukça geniştir. Buna makine mühendisliği ve boru hatları, enerji santralleri, havacılık ve çok daha fazlası için parça imalatı dahildir.

Isı direnci ve ısı direnci kavramı

Isı direnci kavramı, bir metal veya alaşımın yüksek sıcaklıklarda çalışırken tüm özelliklerini koruma yeteneğini ifade eder. Böyle bir ortamda çoğu zamangaz korozyonu görülür. Bu nedenle, malzeme aynı zamanda etkisine dayanıklı, yani ısıya dayanıklı olmalıdır. Bu nedenle, önemli sıcaklıklarda kullanılan alaşımların karakterizasyonu bu kavramların her ikisini de içermelidir. Ancak o zaman bu tür çelikler parçalar, aletler ve diğer yapısal elemanlar için gerekli hizmet ömrünü sağlayacaktır.

Isıya Dayanıklı Çeliğin Özellikleri

Sıcaklığın yüksek değerlere ulaştığı durumlarda çökmeyen ve deformasyona uğramayan alaşımların kullanılması gerekmektedir. Bu durumda ısıya dayanıklı alaşımlar kullanılır. Bu tür malzemeler için çalışma sıcaklığı 500ºС'nin üzerindedir. Bu tür çelikleri karakterize eden önemli noktalar, yüksek dayanıklılık sınırı, uzun süre devam eden plastisite ve ayrıca gevşeme kararlılığıdır. Yüksek sıcaklıklara karşı direnci önemli ölçüde artırabilecek bir dizi element vardır: kob alt, tungsten, molibden. Krom da gerekli bir bileşendir. Ölçek direncini arttırdığı için mukavemeti çok fazla etkilemez. Krom ayrıca korozyon işlemlerini de önler. Bu tür alaşımların bir diğer önemli özelliği de yavaş sürünmedir.

Isıya dayanıklı çeliklerin yapıya göre sınıflandırılması

Isıya dayanıklı ve ısıya dayanıklı alaşımlar ferritik sınıfındadır, martensitik, östenitik ve ferritik-martensitik yapıya sahiptir. İlki yaklaşık %30 krom içerir. Özel işlemlerden sonra yapı ince taneli hale gelir. Isıtma sıcaklığı 850ºС'yi aşarsa, tahıllarartar ve bu tür ısıya dayanıklı malzemeler kırılgan hale gelir. Martensitik sınıf, aşağıdaki krom içeriği ile karakterize edilir: %4 ila %12. Nikel, tungsten ve diğer elementler de küçük miktarlarda mevcut olabilir. Otomobillerdeki türbin parçaları ve valfler onlardan yapılır. Yapısında martensit ve ferrit bulunan çelikler, sabit yüksek sıcaklıklarda çalışmaya ve uzun süreli çalışmaya uygundur. Krom içeriği% 14'e ulaşır. Östenit, nikelin ısıya dayanıklı alaşımlara eklenmesiyle elde edilir. Benzer yapıya sahip çeliklerin birçok kalitesi vardır.

Nikel bazlı alaşımlar

Nikel bir dizi faydalı özelliğe sahiptir. Çeliğin (hem sıcak hem de soğuk) işlenebilirliği üzerinde olumlu etkisi vardır. Bir parça veya alet agresif bir ortamda çalışmak üzere tasarlanmışsa, bu elementle alaşım yapmak korozyon direncini önemli ölçüde artırır. Nikel bazlı ısıya dayanıklı malzemeler şu gruplara ayrılır: ısıya dayanıklı ve aslında ısıya dayanıklı. İkincisi ayrıca minimum ısıya dayanıklı özelliklere sahip olmalıdır. Çalışma sıcaklıkları 1200ºС'ye ulaşır. Ek olarak, krom veya titanyum eklenir. Karakteristik olarak, nikel ile alaşımlanmış çelikler, baryum, magnezyum, boron gibi az miktarda safsızlığa sahiptir, bu nedenle tane sınırları daha güçlüdür. Bu tip ısıya dayanıklı alaşımlar, dövme ve haddelenmiş ürünler şeklinde üretilir. Parçaların dökümü de mümkündür. Ana uygulama alanları gaz türbini elemanlarının imalatıdır. Nikel bazlı ısıya dayanıklı alaşımlar %30'a kadar krom içerir. Kendilerini damgalamaya, kaynak yapmaya yetecek kadar ödünç veriyorlar. Ayrıca pul direnci de yüksek seviyede. Bu onları gaz boru hattı sistemlerinde kullanmayı mümkün kılar.

Isıya dayanıklı titanyum alaşımlı çelik

Titanyum az miktarda verilir (%0,3'e kadar). Bu durumda alaşımın mukavemetini arttırır. İçeriği çok daha yüksekse, bazı mekanik özellikler bozulur (sertlik, mukavemet). Ancak plastisite artar. Bu, çeliğin işlenmesini kolaylaştırır. Titanyumun diğer bileşenlerle birlikte kullanılmasıyla, ısıya dayanıklılık özelliklerini önemli ölçüde iyileştirmek mümkündür. Agresif bir ortamda çalışmaya ihtiyaç varsa (özellikle tasarım kaynak içeriyorsa), bu kimyasal elementle alaşım yapmak haklıdır.

Kob alt alaşımları

Kob altın büyük bir miktarı (%80'e kadar) saf haliyle nadiren kullanıldığı için ısıya dayanıklı ve ısıya dayanıklı alaşımlar gibi malzemelerin üretimine gider. Girişi, yüksek sıcaklıklarda çalışırken plastisiteyi ve direnci arttırır. Ve ne kadar yüksekse, alaşıma eklenen kob alt miktarı da o kadar yüksek olur. Bazı markalarda içeriği %30'a ulaşıyor. Bu tür çeliklerin bir başka karakteristik özelliği de manyetik özelliklerdeki iyileşmedir. Ancak kob altın yüksek maliyeti nedeniyle kullanımı oldukça sınırlıdır.

Molibdenin ısıya dayanıklı alaşımlar üzerindeki etkisi

Bu kimyasal element, yüksek sıcaklıklarda malzemenin mukavemetini önemli ölçüde etkiler.

Özellikle diğer elementlerle birlikte kullanıldığında etkilidir. Çeliğin sertliğini önemli ölçüde artırır (zaten %0,3 içerikte). Çekme mukavemeti de artar. Molibden alaşımlı ısıya dayanıklı alaşımların sahip olduğu bir diğer olumlu özellik, oksidatif işlemlere karşı yüksek derecede dirençtir. Molibden tahılın öğütülmesine katkıda bulunur. Dezavantajı kaynak yapmanın zorluğudur.

Diğer özel çelikler ve alaşımlar

Belirli görevleri gerçekleştirmek için belirli özelliklere sahip malzemeler gerekir. Böylece hem alaşımlı hem de karbon olabilen özel alaşımların kullanımından bahsedebiliriz. İkincisinde, alaşımların imalatının ve işlenmesinin özel bir teknoloji kullanılarak gerçekleştirilmesi nedeniyle gerekli özellikler elde edilir. Özel alaşımlar ve çelikler bile yapısal ve alete ayrılmıştır. Bu tür malzemelerin ana görevleri arasında şunlar ayırt edilebilir: korozyon ve aşınma süreçlerine karşı direnç, agresif bir ortamda çalışma yeteneği ve geliştirilmiş mekanik özellikler. Bu kategori hem ısıya dayanıklı çelikleri hem de yüksek çalışma sıcaklıklarına sahip alaşımları ve -296ºС'ye kadar dayanabilen kriyojenik çelikleri içerir.

Takım çeliği

Takımların üretiminde özel takım çeliği kullanılmaktadır. Çalışma koşulları farklı olduğu için malzemeler de ayrı ayrı seçilmektedir. Aletler için gereksinimler oldukça yüksek olduğundan, alaşımların özellikleri,üretim uygundur: üçüncü taraf yabancı maddelerden, kalıntılardan arındırılmış olmalı, deoksidasyon süreci iyi yürütülmüş ve yapı homojen olmalıdır. Ölçüm cihazlarının sabit parametrelere sahip olması ve aşınmaya karşı dirençli olması çok önemlidir. Kesici takımlardan bahsedersek, yüksek sıcaklıklarda (kenarın ısınması), sabit sürtünme ve deformasyonda çalışırlar. Bu nedenle, ısıtıldıklarında birincil sertliklerini korumaları çok önemlidir. Başka bir takım çeliği türü yüksek hız çeliğidir. Temel olarak, tungsten ile katkılanmıştır. Sertlik yaklaşık 600ºС sıcaklığa kadar korunur. Kalıp çelikleri de vardır. Hem sıcak hem de soğuk şekillendirme için tasarlanmıştır.

Özel Alaşım Uygulamaları

Özel özelliklere sahip alaşımları kullanan sektörler çoktur. Geliştirilmiş nitelikleri nedeniyle makine mühendisliği, inşaat ve petrol endüstrisinde vazgeçilmezdirler. Türbin parçalarının, otomobil yedek parçalarının imalatında ısıya dayanıklı ve ısıya dayanıklı alaşımlar kullanılmaktadır. Korozyon önleyici özelliği yüksek olan çelikler, kimya endüstrisinin boru, karbüratör iğneleri, diskleri ve çeşitli elemanlarının üretimi için vazgeçilmezdir. Demiryolu rayları, kovalar, araçlar için raylar - tüm bunların temeli aşınmaya dayanıklı çeliklerdir. Cıvata, somun ve benzeri parçaların seri üretiminde otomatik alaşımlar kullanılmaktadır. Yaylar yeterince esnek ve aşınmaya dayanıklı olmalıdır. Bu yüzdenonlar için malzeme yay çeliğidir. Bu kaliteyi arttırmak için ayrıca krom, molibden ile alaşımlanırlar. Tüm özel alaşımlar ve belirli özelliklere sahip çelikler, daha önce demir dışı metallerin kullanıldığı parçaların maliyetini az altabilir.

Önerilen:

Isıya dayanıklı yapıştırıcı: bileşim, amaç ve kullanım talimatları

Isıya dayanıklı yapıştırıcı, çok çeşitli malzemelerin parçalarını birleştirmek için kullanılabilir. Bu tür bileşimlerin kullanılmasıyla fırınlar döşenir ve döşenir, metal, seramik, cam elemanlar birbirine sabitlenir

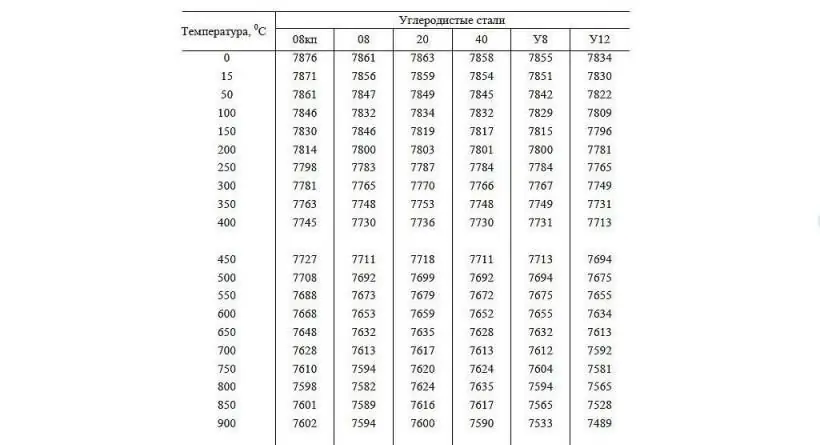

Çeliğin kg/m3 cinsinden yoğunluğu. Karbon ve alaşımlı çelikler

Çelik, istenilen özelliklere sahip yapı ve aletlerin yapıldığı, sektördeki en yaygın metalik malzemedir. Bu malzemenin amacına bağlı olarak yoğunluk da dahil olmak üzere birçok fiziksel özelliği değişmektedir. Bu yazımızda çelik yoğunluğunun kg/m3 cinsinden ne olduğunu ele alacağız

Isıya dayanıklı cam: üretim özellikleri ve kapsamı

Cam en eski ve çok yönlü malzemelerden biridir. Cam ürünleri her yerdedir, ancak genellikle özellikleri hakkında çok fazla düşünmeyiz. Gelecekteki ürünü kullanma amacına bağlı olarak büyük ölçüde değişebilirler. En yaygın türlerden biri ısıya dayanıklı camdır. Normal olandan nasıl farklı olduğunu ve nerede uygulandığını öğrenelim

Dış kaynak kullanımı: artıları ve eksileri. Basit kelimelerle dış kaynak kullanımı nedir

Dış Kaynak Kullanımı - görevlerin işletmenizin çalışanlarına değil, üçüncü taraf uzmanlara devredilmesi. Şu anda, bu hizmetleri kullanırken önemli tasarruflar nedeniyle ivme kazanıyor. İşin belirli bir profildeki bir uzman tarafından gerçekleştirileceği akılda tutulmalıdır

Niyobyum kullanımı. Rusya'da niyobyum üretimi

Günümüzde endüstrinin gelişmesiyle birlikte daha kaliteli malzemelere ihtiyaç duyulmaktadır. Bunlardan biri niyobyumdur. Bu maddenin kullanımı çok yaygın değil, sadece fiyatı oldukça yüksek olduğu için. Ancak, bu madde mükemmel özelliklere sahiptir