2026 Yazar: Howard Calhoun | [email protected]. Son düzenleme: 2025-01-24 13:27:04

Forge kaynağı, belki de metal bağlamanın en eski yöntemidir. Demircilik, 19. yüzyılda uzmanlar dökümhane üretiminde ustalaşana kadar birkaç bin yıl boyunca çeliği işlemenin tek yöntemiydi. Ve 20. yüzyılda, teknolojik ilerleme gelişti, bunun sonucunda diğer ilerici metal bağlama yöntemleri insanlık için kullanılabilir hale geldi. Bu nedenle, dövme alaka düzeyini kaybetti. Bugün, bu zanaat, bazı el sanatları uzmanlarının talebi üzerine yalnızca resmi olarak mevcuttur.

Yönergeler

Dövme kaynağı, yüksek sıcaklık ve darbeli presleme kullanarak metal bileşenler arasında ayrılmaz bağlar oluşturan bir üretim sürecidir. Başka bir deyişle, metal parçalar özel bir fırında akışkan hale gelene kadar ısıtılır ve vurmalı çalgılar kullanılarakmetal taban bağlantılarını gerçekleştirir. Tüm süreç aşağıdaki adımlardan oluşur:

- Birleştirilecek yüzeylerin ön hazırlığı;

- ayarlanan sıcaklığa kadar termal ısıtma;

- vurmalı çalgılarla bağlantı;

- son dövme, istediğiniz şekli ayarlamanıza olanak tanır.

Bu durumda en önemli koşul metalin yüksek sıcaklıklar kullanılarak ısıtılmasıdır. Metalin istenilen sıcaklığa getirilmesi, sıcak yüzeyin rengi değiştirilerek kontrol edilir. Böylece 1300 derecelik bir sıcaklığa ulaşan demir parlak sarı olur. Isı 1400 dereceye yükseldiğinde parlak beyaz olmaya başlar. Gerekli sıcaklık koşuluna ulaşıldığında hemen bağlantı yapılmalıdır. Aksi takdirde, malzemenin aşırı yanması ve buna aşırı bir kireç tabakasının oluşması nedeniyle ürünün kalitesi düşebilir.

Özellikler

Malzemeyi yumuşak plastik bir duruma getirirken, yüksek basınç kullanılarak termal difüzyon nedeniyle bileşiklere kayganlık, kural olarak, farklı metal türleri ve bileşenler için önemli farklılıklara sahiptir. Bu nedenle, %0,6'yı aşmayan karbon yüzdesine sahip düşük karbonlu çelikler, eklemler için dövülebilir olarak kabul edilir. Yüzde arttıkça, genel birleştirme yeteneği zayıflar.

Alaşımlı çeliklerin yanı sıra demir dışı metaller de dahil olmak üzere dövülmesi zorduralaşımlar. Ayrıca, tüm dökme demir çeşitlerinin bu şekilde bağlanması tamamen imkansızdır. Termal difüzyon sürecinde birleştirme işleminin önündeki ana engel, ısıtılmış yüzey üzerinde bir ölçek tabakasının oluşmasıdır. Bu tabaka FeO ve Fe3O4 olarak adlandırılan ve yeterli sıcaklığa maruz kaldığında erime kabiliyeti zayıf olan refrakter oksitlerden oluşur. metalin ana yüzeyini zayıflatmak için.

Girişim oluşturan oksitlerin etkisini az altmak için, işlenecek yüzey dövme kaynağı için özel tozlarla kaplanır. Onlar asidik. Çoğu zaman, bu amaç için sofra tuzu veya borik asit kullanılır. Dövme kaynağı için kalsine edilmiş bir matkap da uygun olabilir. Diğer durumlarda, akı kullanımı bazı doğaçlama malzemelerle değiştirilir. Bu, örneğin, demirci kaynağının kahverengi ile değiştirilebileceği nehir kıyısındaki ince kumun yanı sıra cam kırıntıları olabilir.

Bu kaynak, bir uzmandan çok fazla bilgi ve pratik beceri gerektirdiğinden, teknoloji açısından en karmaşık süreçlerden biri olarak kabul edilir. Örneğin, metali birleştirme yeteneğinin ancak belirli bir sıcaklığa ulaşıldığında ortaya çıktığı anlaşılmalıdır. Yüzeyin yetersiz ısıtılması durumunda penetrasyon eksikliği denilen bir kusur ortaya çıkacaktır. Ve metal aşırı ısınırsa, ürünü yüksek kaliteli bir forma götürmeyen bir yanık oluşur.

Yollar

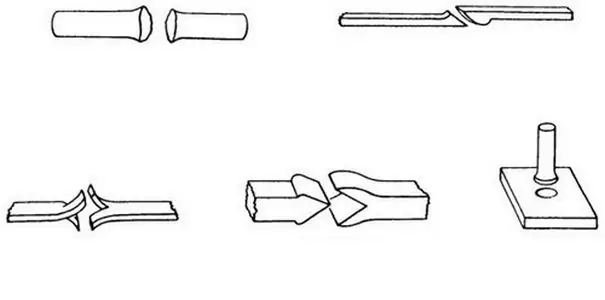

Uzun bağlantı gerektirmeyen bir dizi basit bağlantı yöntemi vardır.dövme kaynağı sırasında hazırlık eylemleri. Aşağıdaki teknik adları kullanılır:

- örtüşen;

- popo;

- çevrede.

Koşullar

Bu teknikleri kullanarak eylemler gerçekleştirmek için yalnızca bir zorunlu kurala uymalısınız - iş parçalarının uçları dışbükey bir şekle sahip olmalı ve ayrıca uçlarında kalınlaşma olmalıdır. Dövme kaynak yöntemiyle bağlantıların yapılması sürecinde iş parçasının ısıtılması sırasında metal yüzeyinde bir cüruf filmi oluştuğu için bu duruma dikkat edilmelidir. Yüzeyde çıkıntılar varsa, cüruf parçacıkları sıkılabilir. Dövme amaçlı boşlukların uçlarında oluşan kalınlaştırmalar, gerekli şeklin elde edilmesi sürecinde teknolojik bir rezerv görevi görür.

Diğer teknolojiler

Ayrıca, karmaşık mekanizmalarda bileşenlerin rolünü oynayan veya çeşitli tasarım bileşimlerinde dekoratif öğeleri temsil eden ürünler oluşturmanıza olanak tanıyan daha karmaşık dövme kaynak teknolojileri de vardır:

- Bu yöntemlerden biri kanıtlanmış parçalı kaynaktır. Bu teknik geçmişte, köy arabalarının ihtiyaç duyduğu metal lastiklerin yapımında çelik şeritlerin birleştirilmesinde kullanılıyordu.

- Bir sonraki yöntem dama kullanarak kaynak yapmaktır. Bu teknik, tüm bileşenleri bağlarken etkilidir.

Ayrık kaynak için şeritlerin işlenmiş kenarlarıözel Eğitim. Önce çekilir ve daha sonra kaynak yapılmadan önce üst üste bindirilerek birleştirilmesi mümkün olacak şekilde kesilirler. Ancak bundan sonra parça gerekli sıcaklığa kadar ısıtılır ve dövme ile kaynak yapılır. Çeliğin dövme kaynağının ikinci yöntemi, ek bir elemanın kullanılmasını içerir. Bu öğelere dama denir.

Uygulama kapsamı

Forge kaynağı günümüzde artık metalleri birleştirmenin ana yöntemi değil. Esas olarak, sanatsal dövme ustalarının karmaşık desenlerinde karmaşık metal bileşenlerin üretimi için kullanılır. Metal parçaların sanatsal olarak kaynaklanması, çeşitli cepheleri süsleyen en inanılmaz formları oluşturmanıza olanak tanır.

Ayrıca bu kaynak yöntemi bazen günlük hayatta ihtiyaç duyulan bazı el aletlerinin imalatında da kullanılmaktadır. Diğer bağlantı yöntemlerinin arka planına karşı düşük verimlilik nedeniyle endüstriyel önemini yitirmiştir.

Eksileri

Bu teknolojinin dezavantajları şunlardır:

- düşük ısıtma hızı;

- ortaya çıkan eklemlerin yetersiz gücü;

- üzücü süreçlerin geçişinde önemli heterojenlik;

- İcracılardan yüksek yeterlilik gereksinimleri.

Yalnızca birkaç endüstri dövme kaynağı kullanmaya devam ediyor. Şu anda bu teknolojiyi kullanarak çapı 100 mm'yi geçmeyen metal su boruları üretmeye devam ediyorlar. Koşullar yaratmakbu prosedürü gerçekleştirmek için şerit çelik özel fırınlarda ısıtılır ve daha sonra rulolar boyunca doğrusal olarak haddelenir. Daha sonra mandrellerden yüksek hızda sürüklenir. Bu sayede su borusunun genel dikiş kaynağı yüksek basınç etkisi altında gerçekleşir.

Ayrıca endüstriyel ölçekte, dövme kaynağı karmaşık bimetalik plakaların imalatında hala kullanılmaktadır. Genellikle bunun için, özel silindirler aracılığıyla sıcak kütüklerin ortak haddelenmesi kullanılır veya termal fırınlar kullanılarak vakum koşullarıyla bir presleme yöntemi kullanılır. Dövme kaynağı, bazı durumlarda büyük önem taşıyan ürünlere çok katmanlı bir yapı kazandırmanıza olanak tanır.

Ekipman ve sarf malzemeleri

Bazı eşyaların veya sanat eseri dövme elemanlarının el işi üretimi için küçük bir demirhane kurmak fazla bir şey gerektirmez.

Belirli ekipman ve birkaç aletle, kendi metal dövme kaynağı üretiminizi kolayca kurabilirsiniz:

- Öncelikle, bir sabit ve bir taşınabilir boruya ihtiyacınız var. Bu, kaynak yapılacak yüzeylerin ısıtılması için gerekli olan özel bir cihazdır. Sıradan bir benzinli otojeneratör pekala taşınabilir bir demirhane haline gelebilir.

- Sırada bir grup örse ihtiyacın var. Hem büyük hem de küçük olması önemlidir. Ayrıca sadece iki boynuzlu bir örse sahip olmak yeterli değildir. Tek boynuzlu da mevcut olmalıdır.

- Demirci maşası seti,mümkün olduğunca çok boyuttan oluşur.

- Temel dövme işlemini gerçekleştirmenizi sağlayacak bir dizi demirci çekiç.

- Malzemeleri soğutmak için tasarlanmış iki kap. Bunlardan biri su, diğeri yağ ile doldurulmalıdır.

Önemli

Demirciye gerekli tüm güvenlik ekipmanlarının sağlanması zorunludur. Ek olarak, kitte kişisel koruyucu ekipman bulunmalıdır - cam gözlükler, koruyucu deri önlük, kalın kanvas eldivenler.

Önerilen:

Güç kaynağı sistemi: tasarım, kurulum, çalıştırma. Otonom güç kaynağı sistemleri

Binaların ve endüstriyel komplekslerin bakım kalitesinin iyileştirilmesi, elektrik kaynaklarının ve ilgili altyapının yaygın olarak kullanılmasına yol açmıştır

Metallerin elektrik ark kaynağı teknolojisi

Bir elektrik arkının bir malzemenin yapısı üzerindeki etkisi, metal iş parçaları arasında güçlü bir bağlantı elde etmenin en eski yollarından biridir. Bu kaynak yöntemine yönelik ilk teknolojik yaklaşımlar, kaynağın gözenekliliği ve çalışma alanında çatlak oluşumu ile ilgili birçok dezavantaja sahipti. Bugüne kadar, ekipman ve yardımcı cihaz üreticileri, elektrik ark kaynağı yöntemini önemli ölçüde optimize ederek kullanım kapsamını genişletti

Boğaların hadım edilmesi: yöntemler, gerekli araçlar, prosedür için algoritma ve veterinerlerden öneriler

Et için boğa yetiştiren çiftçiler genellikle onları hadım eder. Bu sadece hayvan etinin tadını iyileştirmek için yapılmaz. Boğaların inatçı bir eğilimi vardır, bu nedenle operasyon pasifize etmek için yapılır. Hadım edilmiş bir hayvan cinsel avlanmayı bırakır ve sakinleşir. Bu çiftçinin işini kolaylaştırır. Hangi boğaları hadım etme yöntemleri var? Bu makaleden öğrenin

Termit kaynağı: teknoloji. Günlük yaşamda ve elektrik endüstrisinde termit kaynağı uygulaması

Makale, termit kaynak teknolojisine ayrılmıştır. Bu yöntemin özellikleri, kullanılan ekipman, kullanım nüansları vb

Koruyucu gaz ortamında kaynak: iş teknolojisi, süreç tanımı, uygulama tekniği, gerekli malzemeler ve aletler, adım adım çalışma talimatları ve uzman tavsiyesi

Kaynak teknolojileri, insan faaliyetinin çeşitli dallarında kullanılmaktadır. Çok yönlülük, koruyucu gaz ortamında kaynak yapmayı herhangi bir üretimin ayrılmaz bir parçası haline getirmiştir. Bu çeşitlilik, uzayda herhangi bir konumda 1 mm'den birkaç santimetreye kadar kalınlıktaki metallerin bağlanmasını kolaylaştırır. Koruyucu bir ortamda kaynak, yavaş yavaş geleneksel elektrot kaynağının yerini alıyor