2026 Yazar: Howard Calhoun | [email protected]. Son düzenleme: 2025-01-24 13:26:54

EDM makinesinden önce nadir bulunan bir şeyse, bugün bu tür ekipmanlar artık bir sürpriz değil. Elektroerozyon, bir elektrik yükünün etkisi altında metallerdeki atomlar arası etkileşim kuvvetlerinin yok edilmesi olarak anlaşılmaktadır. Elektro-aşındırıcı makine, görünümünü Sovyet bilim adamları B. R. Lazarenko ve N. I. Lazarenko'nun gelişmelerine borçludur. Bu tür ekipman evrenseldir. Her tür metal ve alaşımı işlemenizi ve şekillendirmenizi sağlar. Ayrıca, işlenen malzemenin sertliği önemli değildir. Herhangi bir malzemeyi işleme yeteneği, EDM'nin geleneksel işlemeye göre ana avantajlarından biridir.

EDM makinesinin çalışma prensibi

Bu tür ekipmanların çalışma prensibi ile tanışırken, birçok insanark kaynağı ile ilişkilendirme. Ve bu oldukça mantıklı. Sonuçta, erozyon işlemlerinin seyri için bir elektrik deşarjı elde etmek gerekir. Bu amaçla elektrotlar arasında bir potansiyel farkı oluşturulur. Bu durumda elektrotlardan biri iş parçası, ikincisi ise makine elektrotudur.

Elektrot iş parçasına kritik bir mesafede yaklaştığında, sözde bozulma meydana gelir. Başka bir deyişle, elektronlar iş işlevini yerine getirir ve hava yoluyla katoda (iş parçasına) koşar.

Elektronlar, iş parçasının yüzeyiyle çarpışır ve onu saniyeler içinde inanılmaz derecede yüksek sıcaklıklara (10.000 veya daha fazla santigrat derece) kadar ısıtır. En refrakter malzemelerin bile erime noktası birkaç kat daha düşüktür. Böylece metal tabaka anında buharlaşır, EDM makinesinin çalışma takımının şekline göre çöküntüler oluşur.

Neden elektrolite ihtiyacım var?

Etkiyi arttırmak için anot ve katot dielektrik bir çözeltiye yerleştirilir. Bu nedenle, kerosen kullanılabilir. Ancak her an alev alabilir. Bu nedenle özel mineral yağlar tercih edilmelidir. Yağ da yanabilir, ancak parlama noktaları kerosenden çok daha yüksektir. Ayrıca kerosen, üretim personeline zararlı dumanlar yayar.

Dielektrik sıvı güçlü bir şekilde ısınır ve sözde buhar ceketi (küçük hava kabarcıkları) oluşturur. Bir dielektrik sıvı içine alınmış hava yoluyladır veakım akışları (elektronların yönlü hareketi). Bu, elektron akışını yoğunlaştırmanıza ve faydalı etkiyi artırmanıza olanak tanır.

İşlemenin işlenmiş yüzeyin mukavemet özellikleri üzerindeki etkisi

İşlemden sonra, iş parçasının yüzeye yakın katmanındaki çeşitli elementlerin kimyasal bileşimi ve konsantrasyonu biraz değişir. Örneğin, karbon konsantrasyonu artabilir. Ek olarak, yüzey tabakası, erimiş elektrotta bulunan elementlerle katkılanabilir. Elektrotları seçerek, yüzeyi alüminyum, çinko, krom, nikel, tungsten ve diğerleri gibi elementlerle alaşımlamak mümkündür. Parçanın sonraki çalışma koşullarına bağlı olarak, bu hem olumlu hem de olumsuz bir rol oynayabilir.

EDM teknolojisi ve ekipmanının avantajları

Bu teknolojinin ana avantajlarından biri, ürün işlemenin çok yüksek hassasiyetidir. Bu, EDM teknolojisinin askeri endüstri, hassas mühendislik gibi endüstrilerde ve kritik tıbbi ürünlerin üretiminde yaygın olarak kullanılmasına yol açtı.

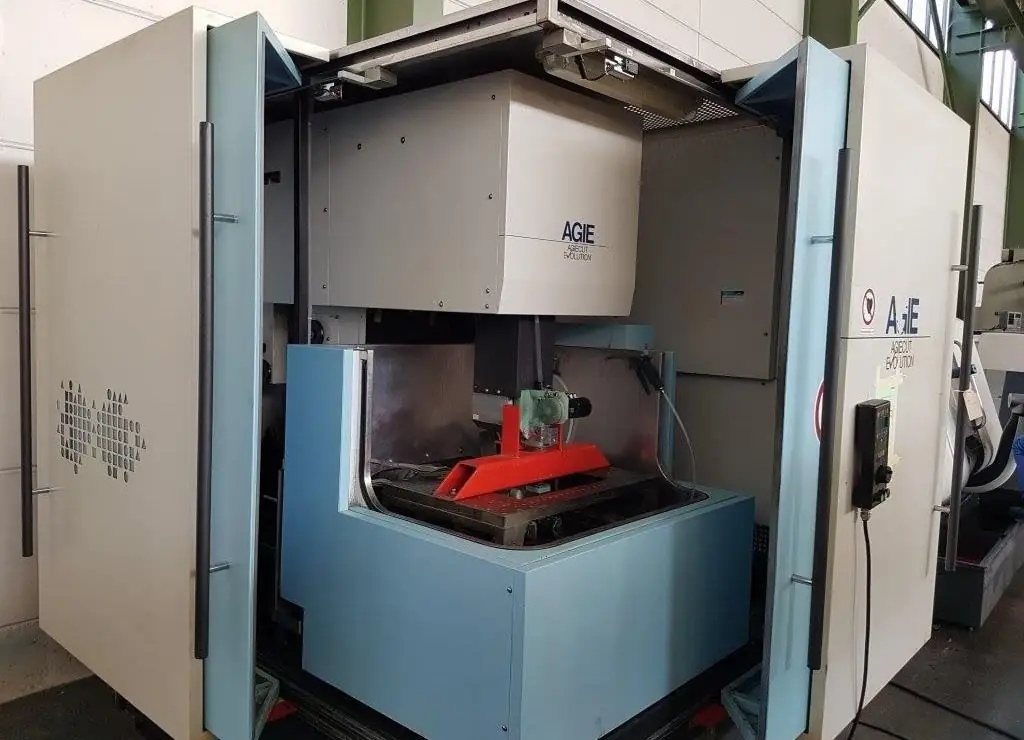

Üretim alanı eksikliği, modern mühendislik şirketlerinin temel sorunlarından biridir. EDM makineleri genellikle oldukça kompakttır ve bu sorunu kısmen çözebilir. Bu nedenle, ekipmanın kompaktlığı da bu tür makinelerin tartışılmaz bir avantajıdır.

CihazEDM makinesi

Birçok takım tezgahı türü vardır. Bununla birlikte, ister elektro-aşındırıcı delme makinesi isterse elektro kıvılcım işleme makinesi olsun, yukarıdaki çalışma prensipleri her biri için kesinlikle geçerlidir.

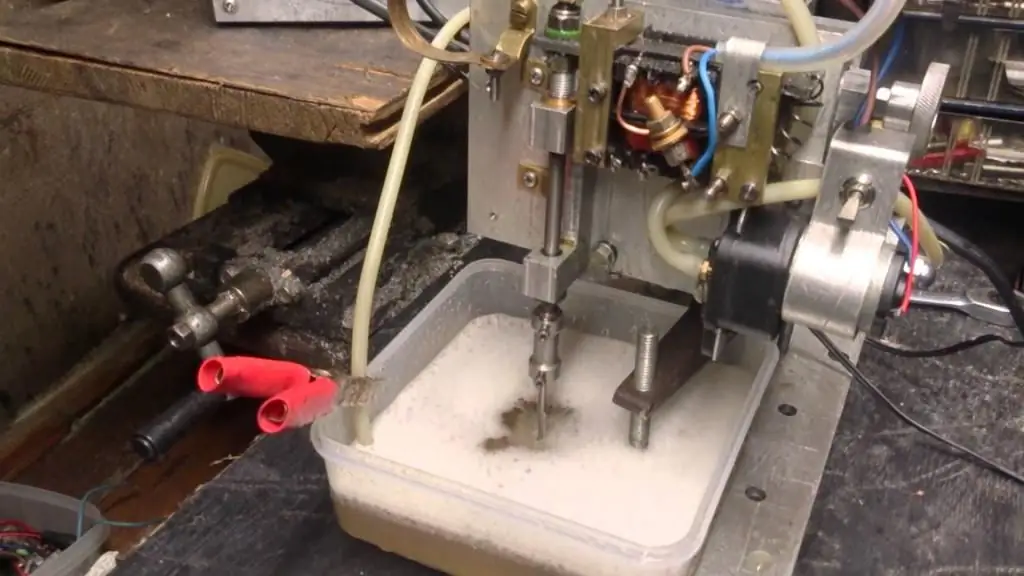

Bu proses ekipmanı inanılmaz derecede karmaşık ve pahalı görünebilir. Belki pahalı. Özellikle makine ünlü bir marka üretiyorsa. Ancak, ekipmanın çalışma prensibi oldukça basittir. Web'de ustaların bu süreçleri yeniden ürettiği birçok video ortaya çıktı. Üstelik ev amatör atölyelerinde elektro-aşındırıcı makineleri kendi elleriyle monte ediyorlar.

Makinenin kendisi, metalleri ve diğer malzemeleri işlemek için kullanılan diğer tüm makineler gibi, bir çerçeve (taban), bir elektrolit banyosu, bir mil kafası, operatör için bir kontrol paneli içerir (ayrıca tam teşekküllü olabilir sayısal kontrol sistemi), çeşitli otomasyon. Bunlar ana bileşenlerdir. Bazı makineler ayrıca elektrolit filtreleme sistemi ve diğer cihazlarla donatılabilir.

Önerilen:

Çalışma günü - bir bankacılık kurumunun çalışma gününün bir parçası. Banka çalışma saatleri

Bir işlem günü, tüm işlemlerin işlendiği ilgili takvim tarihi için bir muhasebe işlem döngüsüdür. Günlük bilanço hazırlanarak bilanço dışı ve bilanço hesaplarına yansıtılmalıdır

Elmas delme makinesi: türleri, cihazı, çalışma prensibi ve çalışma koşulları

Karmaşık bir kesme yönü konfigürasyonu ve katı hal çalışma ekipmanının birleşimi, elmaslı delme ekipmanının son derece hassas ve kritik metal işleme operasyonlarını gerçekleştirmesini sağlar. Bu tür birimler, şekillendirilmiş yüzeyler oluşturma, delik düzeltme, uçların perdahlanması vb. işlemlerde güvenilirdir. Aynı zamanda, elmas delme makinesi, çeşitli alanlarda uygulama olanakları açısından evrenseldir. Sadece uzmanlaşmış endüstrilerde değil, aynı zamanda özel atölyelerde de kullanılır

Aşındırıcı toz: üretim, tüketim. Aşındırıcı toz nerede kullanılabilir?

Aşındırıcı toz esas olarak metal yüzeyleri pastan temizlemek için kullanılır. Çoğu zaman, bu amaçla bakır cürufu ve nikel cürufu gibi çeşitleri kullanılır. Elmas tozu, aşındırıcı macunlar ve taşlama aletleri yapmak için kullanılır

Rejeneratif ısı eşanjörleri: türleri, çalışma prensibi, kapsamı

Isıtılmış sirkülasyon ortamı kullanan ısı değişimi ilkesi, ısıtma sistemlerinin çalışmasını sürdürmek için optimal kabul edilir. Düzgün organize edilmiş bir termal enerji transfer kanalları sistemi, minimum bakım maliyeti gerektirir, ancak aynı zamanda yeterli performans sağlar. Böyle bir sistem için optimize edilmiş bir tasarım seçeneği, alternatif ısıtma ve soğutma prosesleri sağlayan rejeneratif bir ısı eşanjörüdür

Düşük basınçlı ısıtıcılar: tanım, çalışma prensibi, teknik özellikler, sınıflandırma, tasarım, çalışma özellikleri, endüstride uygulama

Düşük basınçlı ısıtıcılar (LPH) şu anda oldukça aktif olarak kullanılmaktadır. Farklı montaj fabrikaları tarafından üretilen iki ana tip vardır. Doğal olarak, performans özelliklerinde de farklılık gösterirler