2026 Yazar: Howard Calhoun | [email protected]. Son düzenleme: 2025-01-24 13:27:00

Alaşımların ısıl işlemi, demir ve demir dışı metalurji üretim sürecinin ayrılmaz bir parçasıdır. Bu işlem sonucunda metaller özelliklerini istenilen değerlere değiştirebilmektedir. Bu yazımızda modern endüstride kullanılan başlıca ısıl işlem türlerini ele alacağız.

Isı işlemin özü

Yarı mamüllerin üretimi sırasında metal parçalar, onlara istenen özellikleri (dayanıklılık, korozyon ve aşınmaya karşı direnç vb.) kazandırmak için ısıl işleme tabi tutulur. Alaşımların ısıl işlemi, yüksek sıcaklıkların etkisi altında alaşımlarda yapısal, fiziksel ve mekanik değişikliklerin meydana geldiği, ancak maddenin kimyasal bileşiminin korunduğu, yapay olarak oluşturulmuş bir dizi işlemdir.

Isıl işlem amacı

Ülke ekonomisinin tüm sektörlerinde günlük olarak kullanılan metal ürünler, aşınma direnci için yüksek gereksinimleri karşılamalıdır. Bir hammadde olarak metalin gerekli performans özellikleri ile güçlendirilmesi gerekmektedir.yüksek sıcaklıklara maruz kalmak. Alaşımların yüksek sıcaklıklarla ısıl işlemi, bir maddenin ilk yapısını değiştirir, bileşen bileşenlerini yeniden dağıtır, kristallerin boyutunu ve şeklini dönüştürür. Bütün bunlar metalin iç stresinin en aza indirilmesine yol açar ve böylece fiziksel ve mekanik özelliklerini arttırır.

Isı işlem türleri

Metal alaşımlarının ısıl işlemi üç basit işleme indirgenir: hammaddenin (yarı mamul) istenen sıcaklığa ısıtılması, gerekli süre boyunca belirtilen koşullar altında tutulması ve hızlı soğutulması. Modern üretimde, bazı teknolojik özelliklerde farklılık gösteren çeşitli ısıl işlem türleri kullanılır, ancak genel olarak işlem algoritması her yerde aynı kalır.

Isı işlemi gerçekleştirme yöntemine göre aşağıdaki türleri vardır:

- Termal (sertleştirme, tavlama, tavlama, eskitme, kriyojenik işlem).

- Termo-mekanik işlem, alaşım üzerinde mekanik işlemle birlikte yüksek sıcaklık işlemi içerir.

- Kimyasal-termal, metalin ısıl işlemini takiben ürün yüzeyinin kimyasal elementlerle (karbon, nitrojen, krom vb.) zenginleştirilmesini içerir.

Tavlama

Tavlama, metallerin ve alaşımların önceden belirlenmiş bir sıcaklığa ısıtıldığı ve ardından işlemin yapıldığı fırınla birlikte çok yavaş bir şekilde doğal olarak soğutulduğu bir üretim sürecidir. Tavlama sonucunda kimyasal bileşimin homojen olmamalarını ortadan kaldırmak mümkündür.maddeler, iç stresi az altır, tanecikli bir yapı elde eder ve bu şekilde iyileştirir, ayrıca daha sonraki işlenmesini kolaylaştırmak için alaşımın sertliğini az altır. İki tür tavlama vardır: birinci ve ikinci tür tavlama.

Birinci sınıf tavlama, alaşımın faz durumunda çok az veya hiç değişiklik olmadığı için ısıl işlem anlamına gelir. Ayrıca kendi çeşitleri vardır: homojenize - tavlama sıcaklığı 1100-1200'dür, bu koşullar altında alaşımlar 8-15 saat tutulur, yeniden kristalleştirme (t 100-200'de) tavlama perçinlenmiş çelik için kullanılır, yani zaten deforme olur soğuk olmak.

İkinci tür tavlama, alaşımda önemli faz değişikliklerine yol açar. Ayrıca birkaç çeşidi vardır:

- Tam tavlama - alaşımın bu maddenin kritik sıcaklık işareti özelliğinin 30-50 üzerinde ısıtılması ve belirtilen oranda soğutulması (200/saat - karbon çelikleri, 100/saat ve 50/saat - düşük alaşımlı ve yüksek -alaşımlı çelikler, sırasıyla).

- Eksik - kritik bir noktaya kadar ısıtma ve yavaş soğutma.

- Difüzyon - tavlama sıcaklığı 1100-1200.

- İzotermal - ısıtma, tam tavlama ile aynı şekilde gerçekleşir, ancak bundan sonra, kritik sıcaklığın biraz altındaki bir sıcaklığa hızlı soğutma gerçekleştirilir ve havada soğumaya bırakılır.

- Normalize - metalin daha sonra fırında değil, havada soğutulmasıyla tam tavlama.

Sertleştirme

Temperleme manipülasyonduramacı, metalin sünekliğini az altan ve mukavemetini artıran martensitik bir dönüşüm elde etmek olan bir alaşımla. Söndürme ve ayrıca tavlama, bir fırında metalin kritik sıcaklığın üzerinde söndürme sıcaklığına kadar ısıtılmasını içerir, fark, sıvı banyosunda meydana gelen daha yüksek soğutma hızında yatmaktadır. Metale ve hatta şekline bağlı olarak farklı sertleştirme türleri kullanılır:

- Sıvı ile aynı ortamda yani aynı banyoda sertleştirme (büyük parçalar için su, küçük parçalar için yağ).

- Aralıklı sertleşme - soğutma iki ardışık aşamada gerçekleşir: önce bir sıvıda (daha keskin bir soğutucu) yaklaşık 300 'lik bir sıcaklığa, ardından havada veya başka bir yağ banyosunda.

- Kademeli - ürün sertleşme sıcaklığına ulaştığında, bir süre erimiş tuzlarda soğutulur, ardından havada soğutulur.

- İzotermal - teknoloji adım sertleştirmeye çok benzer, yalnızca ürünün martensitik dönüşüm sıcaklığında tutma süresinde farklılık gösterir.

- Kendiliğinden tavlama sertleştirme, ısıtılan metalin tamamen soğumaması ve parçanın ortasında sıcak bir alan bırakması bakımından diğer türlerden farklıdır. Bu manipülasyon sonucunda ürün, yüzeyde artan mukavemet ve ortada yüksek viskozite özellikleri kazanır. Bu kombinasyon vurmalı çalgılar (çekiçler, keskiler vb.) için gereklidir

Tatil

Temperleme, alaşımların ısıl işleminin son aşamasıdır.metalin son yapısı. Temperlemenin temel amacı, bir metal ürünün kırılganlığını az altmaktır. Prensip, parçayı kritik sıcaklığın altındaki bir sıcaklığa ısıtmak ve soğutmaktır. Metal ürünlerin çeşitli amaçlar için ısıl işlem modları ve soğutma hızı farklılık gösterebileceğinden, üç tür temperleme vardır:

- Yüksek - ısıtma sıcaklığı 350-600'den kritik değerin altındaki bir değere kadar. Bu prosedür en çok metal yapılar için kullanılır.

- Orta - yay ürünleri ve yaylar için yaygın olan t 350-500'de ısıl işlem.

- Düşük - ürünün ısıtma sıcaklığı 250'den yüksek değildir, bu da parçaların yüksek mukavemet ve aşınma direnci elde edilmesini sağlar.

Yaşlanma

Yaşlandırma, alaşımların su verme işleminden sonra aşırı doymuş bir metalin ayrışma süreçlerine neden olan ısıl işlemidir. Yaşlanmanın sonucu, bitmiş ürünün sertlik, verim ve mukavemet limitlerinde bir artıştır. Sadece dökme demir değil, aynı zamanda kolayca deforme olabilen alüminyum alaşımları dahil olmak üzere demir dışı metaller de yaşlanmaya maruz kalır. Sertleşmeye maruz kalan bir metal ürün normal sıcaklıkta tutulursa, mukavemette kendiliğinden bir artışa ve süneklikte bir azalmaya yol açan işlemler meydana gelir. Buna metalin doğal yaşlanması denir. Aynı manipülasyon yüksek sıcaklıklarda yapılırsa buna yapay yaşlanma denir.

Kriyojenik tedavi

Alaşımların yapısındaki değişiklikler,bu, özelliklerine yalnızca yüksek değil, aynı zamanda aşırı düşük sıcaklıklarla da ulaşılabileceği anlamına gelir. Alaşımların sıfırın altında t ısıl işlemine kriyojenik denir. Bu teknoloji, ısıl sertleştirme işlemlerinin maliyetini önemli ölçüde az altabileceğinden, yüksek sıcaklıkta ısıl işlemlere ek olarak ulusal ekonominin çeşitli sektörlerinde yaygın olarak kullanılmaktadır.

Alaşımların kriyojenik işlemi, özel bir kriyojenik işlemcide t -196'da gerçekleştirilir. Bu teknoloji, işlenmiş parçanın hizmet ömrünü ve korozyon önleyici özellikleri önemli ölçüde artırabilir ve ayrıca yeniden işleme ihtiyacını ortadan kaldırabilir.

Termo-mekanik tedavi

Alaşımları işlemenin yeni bir yöntemi, metallerin yüksek sıcaklıklarda işlenmesi ile plastik haldeki ürünlerin mekanik deformasyonunu birleştirir. Tamamlama yöntemine göre termomekanik arıtma (TMT) üç tip olabilir:

- Düşük sıcaklıklı TMT iki aşamadan oluşur: plastik deformasyon ve ardından parçanın su verme ve temperleme. Diğer TMT türlerinden temel farkı, alaşımın östenitik durumuna ısıtma sıcaklığıdır.

- Yüksek sıcaklıklı TMT, bir alaşımın plastik deformasyonla birlikte martensitik duruma ısıtılmasını içerir.

- Ön - deformasyon t 20'de gerçekleştirilir, ardından metalin sertleştirilmesi ve temperlenmesi.

Kimyasal-termal arıtma

Alaşımların yapısını ve özelliklerini değiştirinmetaller üzerindeki termal ve kimyasal etkileri birleştiren kimyasal-termal işlem yardımıyla da mümkündür. Bu prosedürün nihai amacı, ürüne artan mukavemet, sertlik ve aşınma direnci kazandırmanın yanı sıra, parçaya asit direnci ve yangın direnci kazandırmaktır. Bu grup aşağıdaki ısıl işlem türlerini içerir:

- Ürün yüzeyine ek mukavemet kazandırmak için sementasyon yapılır. Prosedürün özü, metali karbonla doyurmaktır. Karbürleme iki şekilde yapılabilir: katı ve gaz karbonlama. İlk durumda, işlenen malzeme, kömür ve aktivatörü ile birlikte bir fırına yerleştirilir ve belirli bir sıcaklığa kadar ısıtılır, ardından bu ortamda tutularak soğutulur. Gazla karbonlama durumunda, ürün, sürekli bir karbonlu gaz akışı altında 900'e kadar bir fırında ısıtılır.

- Nitrürleme, metal ürünlerin yüzeylerini nitrojen ortamlarında doyurarak kimyasal-termal bir işlemdir. Bu prosedürün sonucu, parçanın çekme mukavemetinde bir artış ve korozyon direncinde bir artıştır.

- Siyanürleme, metalin aynı anda azot ve karbon ile doymasıdır. Ortam sıvı (erimiş karbon ve nitrojen içeren tuzlar) ve gaz olabilir.

- Difüzyon kaplama, metal ürünlere ısı direnci, asit direnci ve aşınma direnci kazandırmanın modern bir yöntemidir. Bu tür alaşımların yüzeyi çeşitli metaller (alüminyum, krom) ve metaloidler (silikon, boron) ile doyurulur.

Özelliklerdökme demirin ısıl işlemi

Dökme demir alaşımları, demir dışı metal alaşımlarından biraz farklı bir teknoloji kullanılarak ısıl işleme tabi tutulur. Dökme demir (gri, yüksek mukavemetli, alaşımlı) aşağıdaki ısıl işleme tabi tutulur: tavlama (t 500-650'de), normalleştirme, sertleştirme (sürekli, izotermal, yüzey), tavlama, nitrürleme (gri dökme demirler), alüminize (perlitik dökme demirler), krom kaplama. Sonuç olarak tüm bu prosedürler, nihai dökme demir ürünlerinin özelliklerini önemli ölçüde iyileştirir: hizmet ömrünü arttırır, ürünün kullanımı sırasında çatlak olasılığını ortadan kaldırır, dökme demirin mukavemetini ve ısı direncini arttırır.

Demir dışı alaşımların ısıl işlemi

Demir dışı metaller ve alaşımlar birbirinden farklı özelliklere sahiptir, bu nedenle farklı yöntemlerle işlenirler. Böylece bakır alaşımları, kimyasal bileşimi eşitlemek için yeniden kristalleştirme tavına tabi tutulur. Pirinç için düşük sıcaklıkta tavlama teknolojisi (200-300) sağlanır, çünkü bu alaşım nemli bir ortamda kendiliğinden çatlamaya eğilimlidir. Bronz, t 550'ye kadar homojenizasyon ve tavlamaya tabi tutulur. Magnezyum tavlanır, söndürülür ve suni yaşlandırmaya tabi tutulur (söndürülmüş magnezyum için doğal yaşlanma gerçekleşmez). Alüminyum, magnezyum gibi, üç ısıl işlem yöntemine tabi tutulur: tavlama, sertleştirme ve yaşlandırma, ardından dövme alüminyum alaşımları güçlerini önemli ölçüde artırır. Titanyum alaşımlarının işlenmesi şunları içerir: yeniden kristalleştirme tavlama, sertleştirme, eskitme, nitrürleme ve karbonlama.

CV

Metallerin ve alaşımların ısıl işlemi, hem demir hem de demir dışı metalurjide ana teknolojik işlemdir. Modern teknolojiler, her tür işlenmiş alaşımın istenen özelliklerini elde etmek için çeşitli ısıl işlem yöntemlerine sahiptir. Her metalin kendi kritik sıcaklığı vardır, bu da ısıl işlemin maddenin yapısal ve fiziko-kimyasal özellikleri dikkate alınarak gerçekleştirilmesi gerektiği anlamına gelir. Sonuç olarak, bu yalnızca istenen sonuçları elde etmekle kalmayacak, aynı zamanda üretim süreçlerini önemli ölçüde düzene sokacaktır.

Önerilen:

Isıl işlem görmüş ahşap: temel özellikleri, üretim teknolojisi, artıları ve eksileri

Hemen hemen her birimiz ısıl işlem görmüş ahşap gibi bir kavramla karşılaşmışızdır. Ancak, çok azı bunun gerçekten ne anlama geldiğini düşündü. Bu arada, bu malzeme yenilikçi olarak kabul edilebilir. +150 °C ile +250 °C arasındaki yüksek sıcaklık nedeniyle malzeme güçlü ve dayanıklıdır

Çeliğin ısıl işlemi metal üretiminde önemli bir işlemdir

Çeliğin ısıl işlemi, herhangi bir çelik ürüne istenen özellikleri verir. Bu işlem demir alaşımı üretiminde önemli bir adımdır

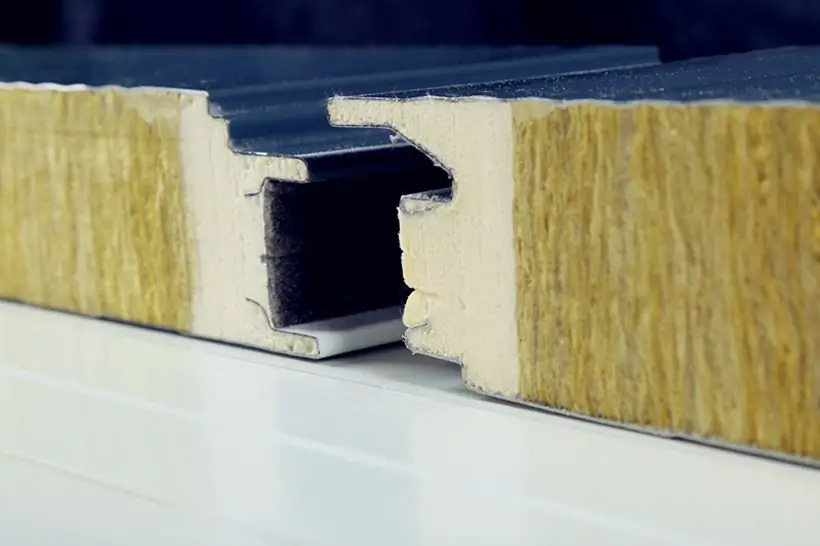

Sandviç panellerin ısıl iletkenliği: kavram, ana özellikler, boyutlar, kalınlık, ısıl iletkenlik katsayısı, kurulum kuralları, çalışmanın artıları ve eksileri

Sandviç panellerin ısıl iletkenliği, temel poliüretan köpük ise en düşük olacaktır. Burada incelenen parametre 0,019 ile 0,25 arasında değişmektedir. Malzeme güçlü, yoğun ve hafiftir. Kimyasal olarak dayanıklıdır ve nemi emmez. Kemirgenler poliüretan köpüğe kayıtsızdır, içinde mantar ve küf gelişmez. Çalışma sıcaklığı +160 ˚С'ye ulaşır

Çelik 95x18: özellikleri, incelemeleri, ısıl işlem ve bıçak yapımı

Kaliteli bıçaklar hangi çelikten yapılır? Onları doğru bir şekilde nasıl takip edebilirim? Bu ürünler hangi özelliklere sahiptir? Bunu (ve daha fazlasını) makalemizde okuyun

Bir tür ısıl işlem olarak çelik tavlama. metal teknolojisi

Yeni malzemeler yaratmak ve özelliklerini kontrol etmek metal teknolojisi sanatıdır. Araçlarından biri ısıl işlemdir. Bu bilgi, özellikleri ve buna bağlı olarak alaşımların kullanım alanlarını değiştirmenize olanak tanır. Çelik tavlama, ürünlerdeki üretim hatalarını ortadan kaldırmak, dayanıklılık ve güvenilirliklerini artırmak için yaygın olarak kullanılan bir seçenektir