2026 Yazar: Howard Calhoun | calhoun@techconfronts.com. Son düzenleme: 2025-01-24 13:27:12

Sıradan bir ham parçayı bir mekanizma için uygun bir parçaya dönüştürmek için tornalama, frezeleme, taşlama ve diğer makineler kullanılır. Dişliler, kesici frezeler gibi daha karmaşık parçaların üretimi için frezeleme gerekliyse, daha basit parçalar oluşturmak ve onlara gerekli şekli (koni, silindir, küre) vermek için tornalama kullanılır. Tornalamada kesme koşulları çok önemlidir, çünkü örneğin gevrek metal için güçlü metalden daha düşük bir iş mili hızı kullanmak gerekir.

Tornalamanın özellikleri

Bir torna tezgahında belirli bir detayı döndürmek için kural olarak kesiciler kullanılır. Çeşitli modifikasyonlarda gelirler ve işleme tipine, besleme yönüne ve kafa şekline göre sınıflandırılırlar. Ek olarak, kesiciler çeşitli malzemelerden yapılmıştır: alaşımlı çelik, karbon çelik, takım çeliği, yüksek hızlı kesme, tungsten,karbür.

Birinin veya diğerinin seçimi iş parçasının malzemesine, şekline ve tornalama yöntemine bağlıdır. Tornalama için kesme koşulları, tüm bu nüansları mutlaka dikkate alır. Dönerken iş parçası iş miline sabitlenir, ana dönme hareketlerini gerçekleştirir. İşleme aracı, kumpasa kurulur ve besleme hareketleri doğrudan onun tarafından yapılır. Kullanılan makineye bağlı olarak hem çok küçük parçalar hem de büyük parçalar işlenebilir.

Temel öğeler

Tornalamada kesme verilerinin hangi öğeleri kullanılabilir? Tornalama her zaman çok kolay bir işlem olmasa da ana unsurları hız, ilerleme, derinlik, genişlik ve kalınlıktır. Tüm bu göstergeler öncelikle iş parçasının malzemesine ve boyutuna bağlıdır. Örneğin çok küçük parçalar için en düşük kesme hızını seçin, çünkü yanlışlıkla kesilen 0,05 milimetre bile tüm parçanın reddedilmesine neden olabilir.

Ayrıca, tornalama sırasında kesme koşulları seçiminin bağlı olduğu çok önemli göstergeler, bunun gerçekleştirildiği aşamalardır. Metal kesmenin ana unsurlarını ve aşamalarını daha ayrıntılı olarak düşünün.

Kaba işleme, yarı ince talaş işleme ve ince talaş işleme

Bir iş parçasını gerekli bir parçaya dönüştürmek karmaşık ve zaman alıcı bir süreçtir. Belirli aşamalara ayrılmıştır: kaba işleme, yarı ince talaş işleme ve ince talaş işleme. Parça basitse, kural olarak ara (yarı bitirme) aşaması dikkate alınmaz. İlk aşamada (taslak) detaylara gerekli şekil ve yaklaşık boyutlar verilir. Aynı zamanda, sonraki aşamalar için ödenek bırakılmalıdır. Örneğin, bir iş parçası verildiğinde: D=70 mm ve L=115 mm. Bundan ilk boyutu D1 =65 mm, L1 =80 mm olacak şekilde bir parçanın işlenmesi gereklidir ve saniye - D2 =40mm, L2=20mm.

Kaba aşağıdaki gibi olacaktır:

- Sonunu 14 mm kesin.

- Çapı tüm uzunluk boyunca 66 mm çevirin

- İkinci çapı D2=41 mm, 20 mm uzunluğa çevirin.

Bu aşamada parçanın tamamen işlenmediğini, şekline ve boyutuna olabildiğince yakın olduğunu görüyoruz. Ve toplam uzunluk ve çapların her biri için pay 1 mm idi.

Bu bölümü bitirmek şu şekilde olacak:

- Gerekli pürüzlülükte ince bir uç kesimi yapın.

- 80 mm uzunluğu 65 mm çapa çevirin.

- 20 mm uzunluktan 40 mm çapa kadar hassas tornalama yapın.

Gördüğümüz gibi finisaj maksimum hassasiyet gerektirir, bu nedenle kesme hızı bunda daha düşük olacaktır.

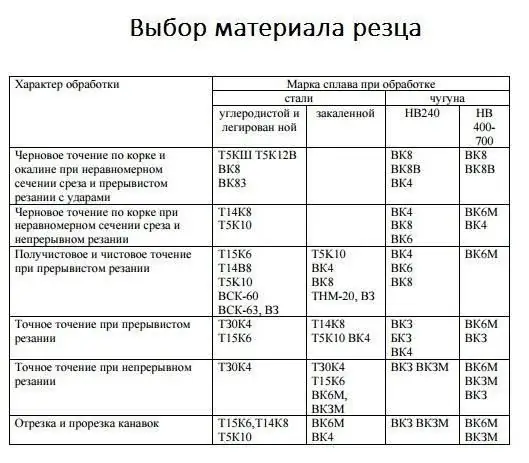

Hesaplamaya nereden başlamalı

Kesme modunu hesaplamak için önce kesicinin malzemesini seçmelisiniz. İş parçasının malzemesine, işlemenin türüne ve aşamasına bağlı olacaktır. Ayrıca kesici kısmının çıkarılabilir olduğu kesici dişlerin daha pratik olduğu düşünülmektedir. Yani sadece kesici kenarın malzemesini seçip kesici takıma sabitlemek gerekir. En karlı mod, üretilen parçanın maliyetinin en düşük olacağı moddur. Buna göre yanlış kesici takımı seçerseniz kırılması muhtemeldir ve bu da kayıplara neden olacaktır. Peki tornalama için doğru takımı ve kesme koşullarını nasıl belirlersiniz? Aşağıdaki tablo en iyi kesici dişi seçmenize yardımcı olacaktır.

Kesme katmanı kalınlığı

Daha önce bahsedildiği gibi, işleme adımlarının her biri bir dereceye kadar kesinlik gerektirir. Bu göstergeler, kesim tabakasının kalınlığını hesaplarken tam olarak çok önemlidir. Tornalama için kesme verileri, tornalama parçaları için en uygun değerlerin seçimini garanti eder. İhmal edilirlerse ve hesaplama yapılmaz ise hem kesici takım hem de parçanın kendisi bozulabilir.

Öyleyse, öncelikle kesilen katmanın kalınlığını seçmelisiniz. Kesici metalin içinden geçtiğinde belirli bir kısmını keser. Kesme kalınlığı veya derinliği (t), kesicinin tek geçişte çıkaracağı mesafedir. Sonraki her işlem için kesme modunun bir hesaplamasının yapılması gerektiğini düşünmek önemlidir. Örneğin, bir D =33,5 mm parçanın dış tornalama işlemini D1=30,2 mm ve bir deliğin iç delik delme işlemini d=gerçekleştirmelisiniz. d2=2 mm'de 3,2 mm.

İşlemlerin her biri için tornalama sırasında kesme koşullarının hesaplanması bireysel olacaktır. Kesme derinliğini hesaplamak için iş parçasının çapını işlendikten sonra çaptan çıkarmak ve ikiye bölmek gerekir. Örneğimizde ortaya çıkacak:

t=(33,5 - 30,2) / 2=1,65mm

Çaplar arasındaki fark çok büyükse, örneğin 40 mm, o zaman, kural olarak, 2'ye bölünmelidir ve elde edilen sayı geçiş sayısı olacaktır ve derinlik ikiye karşılık gelecektir. milimetre. Kaba tornalama ile 1 ila 3 mm arasında bir kesme derinliği ve son işlem için 0,5 ila 1 mm arasında bir kesme derinliği seçebilirsiniz. Uç yüzeyin kesilmesi yapılırsa, kaldırılan malzemenin kalınlığı kesme derinliği olacaktır.

Besleme miktarını ayarlama

Tornalama sırasında kesme koşullarının hesaplanması, parça beslemenin (S) bir devrinde kesici takımın hareket miktarı olmadan hayal edilemez. Seçimi, gerekli pürüzlülüğe ve iş parçasının finiş ise doğruluk derecesine bağlıdır. Kaba işleme sırasında, malzemenin gücüne ve kurulumunun sertliğine bağlı olarak maksimum beslemenin kullanılmasına izin verilir. Aşağıdaki tabloyu kullanarak istediğiniz beslemeyi seçebilirsiniz.

S seçildikten sonra, makinenin pasaportunda belirtilmelidir.

Kesme hızı

Kesme hızı (v) ve iş mili hızı (n), tornalamada kesme koşullarını etkileyen çok önemli değerlerdir. İleformülü kullanarak ilk değeri hesaplayın:

V=(π x D x n) / 1000, burada π, Pi'ye eşittir 3, 12;

D - maksimum parça çapı;

n iş mili hızıdır.

Son değer değişmeden kalırsa, dönüş hızı o kadar büyük olur, iş parçasının çapı o kadar büyük olur. Bu formül, iş mili hızı biliniyorsa uygundur, aksi takdirde formülü kullanmanız gerekir:

v=(Cv x Kv)/ (Tm x t x S),

nerede t ve S zaten hesaplanmış kesme ve ilerleme derinliğidir ve Cv, Kv, T mekanik değerlere bağlı katsayılardır malzemenin özellikleri ve yapısı. Değerleri kesme verisi tablolarından alınabilir.

Kesme Verisi Hesaplayıcı

Tornalama sırasında kesme koşullarını hesaplamanıza kim yardımcı olabilir? Birçok İnternet kaynağındaki çevrimiçi programlar, bu görevle bir kişiden daha kötü değildir.

Yardımcı programları hem masaüstü bilgisayarda hem de telefonda kullanmak mümkündür. Çok rahattırlar ve özel beceriler gerektirmezler. Gerekli değerleri alanlara girmelisiniz: ilerleme, kesme derinliği, iş parçasının malzemesi ve kesici alet ve ayrıca gerekli tüm boyutlar. Bu, gerekli tüm verilerin kapsamlı ve hızlı bir şekilde hesaplanmasını sağlar.

Önerilen:

3 aylık sigorta: sigorta türleri, seçim, gerekli tutarın hesaplanması, gerekli belgeler, doldurma kuralları, ibraz koşulları, değerlendirme koşulları ve poliçenin düzenlenmesi

Her sürücü, bir araba kullanma süresi boyunca bir OSAGO politikası yayınlamak zorunda olduğunu bilir, ancak çok az insan bunun geçerlilik koşullarını düşünür. Sonuç olarak, bir aylık kullanımdan sonra “uzun süre oynayan” bir kağıt parçasının gereksiz hale geldiği durumlar ortaya çıkar. Örneğin, sürücü araba ile yurt dışına giderse. Böyle bir durumda nasıl olunur? Kısa vadeli sigorta düzenleyin

Otomatik torna tezgahı ve özellikleri. CNC ile otomatik torna çok milli boyuna tornalama. Otomatik torna tezgahlarında parçaların imalatı ve işlenmesi

Otomatik torna, ağırlıklı olarak parçaların seri üretiminde kullanılan modern bir ekipmandır. Bu tür makinelerin birçok çeşidi vardır. En popüler tiplerden biri boyuna torna tezgahlarıdır

Endüstriyel elektrikli soba: türleri, özellikleri, seçim için ipuçları

Endüstriyel ocaklar, yüksek güç, yapısal güvenilirlik ve çok yönlülük ile karakterize edilir. Bunlar, tüketiciyi belirli bir model seçmek için derinlemesine bir yaklaşım benimsemeye zorlayan, ev segmentindeki muadillerinden daha karmaşık cihazlardır. En popüler olanı, kullanım kolaylığı ve güvenlik seviyesi açısından gaz ekipmanı ile olumlu bir şekilde karşılaştırılan endüstriyel elektrikli soba sınıfıdır

Frezeleme için kesme modu. Kesici çeşitleri, kesme hızının hesaplanması

Malzemeleri bitirmenin yollarından biri frezelemedir. Metal ve metal olmayan iş parçalarını işlemek için kullanılır. İş akışı kesme verileriyle kontrol edilir

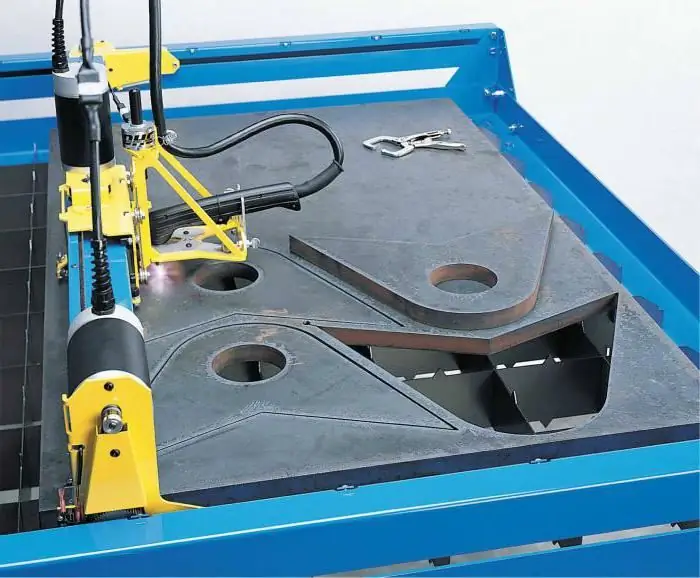

Metal kesme makinesi. Plazma metal kesme makinası

Makale metal kesme aparatına ayrılmıştır. Plazma kesme teknolojisinin yanı sıra ekipmanın cihazı ve özellikleri de dikkate alınır