2026 Yazar: Howard Calhoun | calhoun@techconfronts.com. Son düzenleme: 2025-01-24 13:26:50

Kaynak teknolojileri geliştikçe, çeşitli kusur türleri ve standart parametrelerden sapma riskleri azalır. Bununla birlikte, otomatik ve robotik kaynak makineleri bile kalitesiz bağlantıların elde edilmesi risklerini tamamen ortadan kaldırmaya izin vermez. Bu nedenle, kaynak işlemlerinin üretimi için uygulanan teknolojiden bağımsız olarak, uygulanmasından sonra, kaynakların kalitesinin kapsamlı bir kontrolü için bir prosedür uygulanır. Görsel inceleme yöntemi, genel kaynak denetimi sürecindeki ilk adımdır.

Temel Bilgiler

Kaynak bağlantılarının kontrolü, üretim sürecinin farklı aşamalarında gerçekleştirilebilen teknolojik bir prosedür olarak anlaşılmalıdır, ancak her durumda yasal yönergelere uygun olarak gerçekleştirilmelidir. Bu operasyonun temel ilkelerineşunları içerir:

- Bu nesnenin tasarım özelliklerine uygunluğunu belirlemek için parçalar, boşluklar ve bitmiş ürünler üzerinde inceleme yapılır.

- Kontrol yapılırken, çalışma nesnesinin mevcut durumu, yapısal ve boyutsal parametrelerin özellikleri dikkate alınmalıdır.

- Yalnızca GOST R EN 13018-2014 uyarınca görsel incelemenin teknik kurallarına aşina olan kalifiye personelin kontrol etmesine izin verilir. Ayrıca, teste doğrudan katılanların vizyonu, ISO 9712'nin gerekliliklerini karşılamalıdır.

- Denetim işlemleri sırasında, hedef nesne, prensipte malzemenin yapısında ve performansında değişikliklere yol açabilecek tahribat ve mekanik strese maruz bırakılmamalıdır.

Yöntemin ilkeleri ve amaçları

Bu kontrol yönteminin özü, hedef nesnelerin yüzeylerini harici inceleme ile incelemektir. Başlangıç seviyesinde, operatör kendi vizyonunu kullanarak kaynak bölgesini inceler, ancak özel teknik cihazlar da kullanılabilir. Örneğin optik aletler, ışık radyasyonu yoluyla bölgeye yaklaşma ve vurgulama açısından yüzeyleri incelemeyi mümkün kılar. Bu, yalnızca görsel olarak kontrol etmeyi değil, aynı zamanda önceden tanımlanmış bir kusurun belirli parametrelerini düzeltmeyi de mümkün kılar.

Muayene sonucunda kaynaklı bağlantı yerinde hasar, kusur ve sapmaların yerlerini gösteren bir defektolojik harita oluşturulmalıdır. Elde edilen verilere göre dikiş sonlandırılır veya atılır.ayrıntılar site geri yükleme özelliklerine bağlıdır.

Tespit edilecek kusurları hedefleyin

Harici kontrol sırasında tespit edilen kaynağın ana kusurları ve sapmaları şunları içerir:

- Pennetrasyon eksikliği. Yetersiz erimiş kenarlar nedeniyle iki parçanın yüzeylerinde sızıntı veya kısmen yanlış hizalama.

- İçbükeylikler. Aksine, kaynak kökünün aşırı nüfuz etmesine izin verildi, bunun sonucunda tabanın yapısı deforme oldu. Bu durumda, görsel inceleme yalnızca bir kusurun varlığı gerçeğini düzeltir ve özellikleri dahili tahribatsız muayene yöntemleriyle ortaya çıkar.

- Alttan Kesimler. Alaşım çizgisini takip eden bir girinti. Kaynak sırasında hatalı ark yönü veya harici mekanik hasar nedeniyle izin verilir.

- Çarpmalar. Genellikle koruyucu gaz karışımının uygun olmayan şekilde beslenmesi veya erime sırasındaki sıcaklık rejiminin ihlali nedeniyle oluşur.

Uygulamalı kontrol aracı

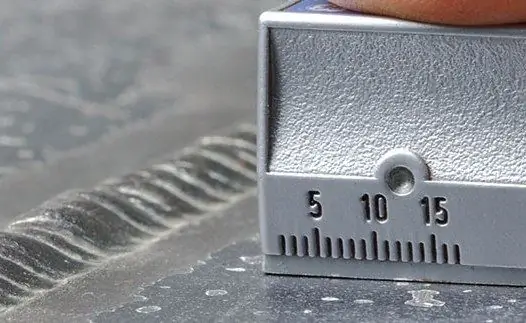

Temel düzeyde, büyüteçler, pergeller, cetveller ve kareler dahil en basit görsel inceleme araçları kullanılır. Hataların boyutsal parametreleri hakkında fikir veren girdap akımı ve ultrasonik kalınlık ölçerler, profesyonel testler için özel cihazlara atfedilebilir.

Görsel inceleme ve şablonlar için yaygın olarak kullanılır, bu sayede, belirli ölçümler olmadan bile, dikiş özelliklerinin standart değerlerden sapmalarını belirlemek mümkündür. Bu şekilde karşılaştırma, boşlukların, kenarların vesonraki bağlantı için monte edilmiş parçalar. Özellikle dalgalılık derecesini ve yüzey pürüzlülüğünü belirlemek için profiler-profilometreler kullanılır.

Lazer görsel incelemenin özellikleri

Hem insan görüşü hem de optik aletlerin yetenekleri, artan gözlem doğruluğu ile yüzeyleri incelerken kendi sınırlamalarına sahiptir. Kaynaklı bağlantıların derinlemesine görsel denetimi için en etkili araç, yüksek hassasiyetli kameralı bir lazer tarama sistemidir. Bu tür cihazlar, kaynak hatalarının anında hesaplanmasıyla gözlem alanlarının üç boyutlu grafik görüntülerini yapmayı mümkün kılar. Yani, işlemsel analiz modunda, bilgisayar modeli şeklinde bir kusur haritası yapar.

Ayrıca, cihaz sadece sonraki analiz için gerekli başlangıç parametreleri listesini sağlamakla kalmaz, aynı zamanda veri işleme algoritmalarına bağlı olarak, geometrik göstergelere, kusur tipine vb. dayalı olarak bağlantıyı bağımsız olarak sınıflandırabilir. mikroişlemcili tarama modülü, tespit edilen normdan sapmaların ciddiyetini dikkate alarak, parçanın daha fazla kullanılması olasılıkları hakkında bir karar verir.

Denetim sahasının hazırlanması

Yönetmeliklere göre, çalışma, incelenen nesne ve ekipmanı yerleştirmek için özel platformlar, stantlar ve masalarla donatılmış sabit bir alanda gerçekleştirilir. Genellikle, taşıma sırasında lojistik maliyetlerinin en aza indirilmesi nedeniyle üretim alanı içinde kontrol gerçekleştirilir.parçaların hemen kaynak yerinden kontrol bölgesine. Bu durumda teknolojik işlemlerin yapıldığı alandan çitlere özellikle dikkat edilir. Çalışmanın yeri, özellikle kimya ve metalurji endüstrilerindeki işletmeler için geçerli olan sıhhi ve çevresel durum dikkate alınarak seçilmiştir.

Çalışma alanı ne kadar iyi aydınlatılırsa, kaynakların görsel incelemesinin sonuçları o kadar doğru olur. Aydınlatma, kontrollü yüzeyin güvenilir bir şekilde incelenmesi için yeterince parlak olmalı, ancak ışık şiddeti açısından 500 Lx'i geçmemelidir.

Denetim için hazırlanıyor

İncelenen nesnenin türü ve özelliği ne olursa olsun, yüzeyleri uygun şekilde temizlenmelidir. Dikişin doğal yapısının parçası olmayan yabancı kaplamalar kaldırılabilir. Bu, kaynaktan sonra kalan kireç, boya, kir, pas ve cüruf izleri için geçerlidir. Yüzeyleri renk tonlu olan nesnelerin kontrol edilmesine her zaman izin verilmez. Kontrol edilen yüzey işletim ekipmanının bir parçasıysa, ünite çalışma süresince durdurulmalıdır.

Kural olarak bu, kaynakla onarılmış teknolojik ekipmanı ifade eder. Havalandırma sistemlerinden, soğutma sistemlerinden, kompresör ünitelerinden vb. bahsediyoruz. Hazırlık sırasında görsel kontrol alet takımına ve çalışma sırasında kullanılacak sarf malzemelerine özel önem verilir. Araçlardüzgün yapılandırılmış, kalibre edilmiş, performans ve doğruluk açısından test edilmiştir.

Gelen kontrol prosedürü

Montaj işlemlerinden önce boşlukları ve parçaları kontrol etmeyi amaçlayan üretim sürecindeki harici kontrolün ilk aşaması. Bu aşamada, daha ileri teknolojik işlemlerin gereklilikleriyle uyumlu olmayan çatlaklar, gün batımları, çentikler, katmanlara ayrılmalar ve kaynak kabukları tespit edilir. Giriş muayene aşamasında görsel muayene talimatlarına göre yardımcı ekipman olmadan kontrol edilebilecek bölümlerin uzunluğu 100 mm'den fazla olamaz.

Aksi takdirde, akış modunda kusurların geometrik parametrelerini düzeltmeye izin veren ölçüm cihazları kullanılır. Bu arada, doğrudan kaynaklı dikişlere ek olarak, bu aşamada yine kaynakla birleştirilecek olan parçaların kenarlarının durumu değerlendirilebilir.

Kaynak sonrası kontrollü parametrelerin hesaplanması

Yapıların termal kaynakla montajının tamamlanmasından sonra gerçekleştirilen parçaların görsel muayenesi ile ilgili çalışmanın ana aşaması. Araştırmanın ana amacı, bitmiş bir derz şeklinde yüzeye çıkmaktır. Kural olarak, yüzey kusurlarının sabitlenmesi ile kaynakların katman katman görsel muayenesi gerçekleştirilir. Kaynak dikişinin fistül, çatlak ve tahribat belirtilerinin parametrelerini doğru bir şekilde belirlemek ve değerlendirmek mümkün değilse, radyasyon veya ultrasonik ekipman bağlantısı ile yapının iç analizi yapılır.

Kontrol sırasında ölçülen parametreler

Metal parçaların ve yapıların teknolojik montajı için gereklilikler açısından, bir kusurun varlığı gerçeğini değil, boyutsal göstergelerini düzeltmek daha önemlidir. Görsel ve ölçüm kontrolü talimatlarına uygun olarak, kapsamlı bir çalışma sırasında aşağıdaki değerler kaydedilmelidir:

- Dikişin genişliği, uzunluğu ve derinliği.

- Dikişin çıkıntısının boyutu.

- Çipler, çatlaklar ve kabuklar için parametreler.

- Kesme derinliği.

- İç köşe kaynağının kesilmesi.

- Süreksizliklerin uzunluğu.

Bireysel olarak, tasarım gereksinimlerine göre, dikişlerin göreceli konumunun bir haritası da çizilebilir. Örneğin, bağlantı noktaları arasında belirli bir mesafeyi korumak genellikle tüm yapının güvenilirliğini sağlamak için bir koşuldur, bu nedenle boşlukları hesaba katmak en önemli kontrol değerlerinden biri olarak kabul edilir.

Düzeltici eylemler için inceleme

Arızalı dikişlerin onarılması ve metal parçaların hasarlı yapısının eski haline getirilmesi sürecinde, amaçları arasında aşağıdakileri içeren kontrol işlemleri de yapılır:

- Kusurun eksiksizliğini izleme.

- Dikişin yapısını düzeltmek için araçların kullanılmasından kaynaklanan yeni kusurların belirlenmesi.

- Kusurlu alanın genel şeklini kontrol etme.

- Sitenin temizliğinin izlenmesi - özellikle bağlantının yağ, korozyon ürünleri, endüstriyel toz vb. ile kontaminasyonunun izlenmesi.

Ayrıcagörsel kontrol yöntemi, kaynaklı bağlantının yapısını düzeltmek için gereken mekanik işlem parametrelerinin normatif sınırlar içinde tutulmasına izin verir. Özellikle, kusurlu bir dikişin örnekleme derinliği, sıyırma bölgesinin genişliği, kesme kenarlarının miktarı, eğim açıları vb. kontrol edilir.

Sonuçları kaydet

Kontrol verileri özel bir kayıt defterine kaydedilir, ardından anket sonuçlarına dayalı olarak bir eylem, protokol veya sonuç şeklinde belgeler hazırlanır. Görsel kalite kontrolü yapılırken, hedef alanın yüzeyine denetimin sonuçlarını gösteren bir işaret de yerleştirilir. Örneğin, üretim sürecindeki daha ileri teknolojik işlemlere erişimi olan bir damga olabilir. Aksi takdirde, boşluk onarım veya revizyon için gönderilir.

Sonuç

Katı parçalar ve malzemelerle ilgili kontrol ve doğrulama işlemlerini organize etme ve gerçekleştirme teknolojileri sürekli olarak geliştirilmekte, bu da çalışma nesnesine zarar vermeden en küçük kusurların tespit edilmesini mümkün kılmaktadır. Bununla birlikte, nokta kontrolü olanakları açısından önemli ölçüde sınırlı olan en basit görsel inceleme yöntemleri hala aktif olarak kullanılmaktadır.

Bu uygulama, aynı kaynakların tahribatsız dahili analizinin modern araçlarıyla verimlilik açısından gerçekten kıyaslanamaz. Ancak, görsel ve ölçüm kontrolü talimatlarında belirtildiği gibi, dış muayene yalnızca en belirgin kusurları etkiler.bazıları özel cihazlar ve sarf malzemeleri kullanılmadan ortadan kaldırılabilen yüzeyler. Başka bir deyişle, kontrol ve teknik önlemlerin organizasyonu için minimum maliyetle, en kaba evlilik ortaya çıkar. Ardından iş parçası, belirgin yüzey kusurlarının birincil kontrolünde kullanılması uygun olmayan özel manyetik, X-ray ve ultrasonik cihazların kullanımını gerektiren daha hassas kontrolün sonraki aşamalarına gönderilir.

Önerilen:

Envanter: nedir, davranışın özellikleri, gerekli formlar ve eylemler

Muhasebeciler, envanterin kayıt tutmak için vazgeçilmez ve gerekli bir önlem olduğunu bilirler. Bununla ilgili daha az bilgi, bölümlerin, departmanların ve bir bütün olarak şirketin yönetiminden sorumlu olanlar tarafından ele geçirilmiştir. Farklı departmanlardan bireysel uzmanlar envanterde yer alabilir. Bazı işletmelerde bu, özel bir malzeme destek departmanının sorumluluğundadır

Görsel mağazacılık: açıklama, yasa, kullanım kuralları ve özellikleri

Görsel mağazacılık nedir: açıklama, yasa, kullanım kuralları ve özellikleri. Öğrenme İpuçları

Küçük bir işçinin istihdamı: adım adım prosedür, belgeler

Mevcut mevzuat, çocukların ve gençlerin emeğinin korunmasını garanti eden normlar sağlamaktadır. Özellikle İş Kanunu'nda küçük bir işçinin istihdamını düzenleyen bir takım hükümler bulunmaktadır

Radyografik test nedir? Kaynakların radyografik kontrolü. Radyografik kontrol: GOST

Radyasyon kontrol yöntemlerinin fiziksel temelleri. Radyografik kontrolün özellikleri. Kaynakların radyografik kontrolünün ana aşamaları. Radyografik kontrol üretiminde güvenlik önlemleri. Normatif ve teknik belgeler

Çelikten dökme demir görsel olarak ne fark eder?

Bilgisiz biri, çağımızın ana yapı malzemesinin demir olduğuna inanır. Anlayanlar, "demir" kelimesinin demir-karbon alaşımlarını - çelik ve dökme demir - ifade ettiğini bilir. Tamamen farklı iki malzeme gibi görünüyor ve ayırt edilmesi çok kolay. Bununla birlikte, türlerinin ve markalarının geniş yelpazesi göz önüne alındığında, bazılarının kimyasal bileşimindeki ince fark çizgisini belirlemek zordur