2025 Yazar: Howard Calhoun | [email protected]. Son düzenleme: 2025-01-24 13:27:00

Mendeleev'in periyodik sisteminin sekizinci grubundaki atom numarası 26 (demir) olan bir elementin karbon ve diğer bazı elementlerle alaşımına yaygın olarak çelik denir. Yüksek mukavemet ve sertliğe sahiptir, karbondan dolayı plastisite ve viskoziteden yoksundur. Alaşım elementleri alaşımın olumlu özelliklerini arttırır. Ancak çelik, en az %45 demir içeren metalik bir malzeme olarak kabul edilir.

R6M5 çeliği gibi bir alaşımı ele alalım ve hangi özelliklere sahip olduğunu ve hangi alanlarda kullanıldığını öğrenelim.

Alaşım elementi olarak manganez

19. yüzyıla kadar, demir dışı metalleri ve ahşabı işlemek için sıradan çelik kullanılıyordu. Bunun için kesme özellikleri oldukça yeterliydi. Ancak çelik parçaları işlemeye çalışırken alet çok çabuk ısınır, aşınır ve hatta deforme olur.

İngiliz metalürji uzmanı R. Muschette, deneyler yoluyla şunu öğrendi:Alaşımı daha güçlü hale getirmek için, ona fazla oksijeni serbest bırakacak bir oksitleyici madde eklemek gerekir. Dökme çeliğe manganez içeren aynalı dökme demir eklemeye başladılar. Alaşım elementi olduğu için oranı %0,8'i geçmemelidir. Dolayısıyla, R6M5 çeliği %0,2 ila %0,5 arasında manganez içerir.

Tungsten Demir

Zaten 1858'de birçok bilim adamı ve metalurji uzmanı tungstenli alaşımlar elde etmek için çalıştı. En refrakter metallerden biri olduğunu kesin olarak biliyorlardı. Çeliğe alaşım elementi olarak eklenmesi, yüksek sıcaklıklara dayanabilen ve yine de aşınmayan bir alaşım elde etmeyi mümkün kıldı.

Steel R6M5 %5,5-6,5 tungsten içerir. İçeriği olan alaşımlar en çok "P" harfiyle başlar ve yüksek hız olarak adlandırılır. 1858'de Muschette, %9 tungsten, %2.5 manganez ve 1.85 karbon içeren ilk çeliği elde etti. Daha sonra, ona %0,3 C, %0,4 Cr daha ekleyerek ve %1,62 Mn, %3,56 W çıkararak, metalürjist samokal (P6M5) adlı bir alaşım elde etti. Özelliklerine göre de P18 çeliğine benzer.

Tungsten sıkıntısı

Tabii ki, birçok elementin bolca bulunduğu 1860'larda, tungsten ilaveli çelik en güçlü olarak kabul edildi. Zamanla, doğadaki bu element giderek azalır ve fiyatı artar.

Ekonomik bir bakış açısından, çeliğe büyük miktarda W eklemek pratik hale geldi. Bu nedenle R6M5 çeliği, R18'den çok daha popülerdir. Kimyasal bileşimlerine bakıldığında, P18'deki tungsten içeriğinin %17-18,5, tungsten-molibden alaşımında ise maksimum %6,5 olduğunu görebilirsiniz. Ek olarak, otomatik aramada %0,25'e kadar bakır ve %5,3'e kadar molibden bulunur.

Diğer alaşım elementleri

Yukarıdaki karbon, manganez, tungsten ve molibdene ek olarak, R6M5 çeliği ayrıca kob alt (% 0,5'e kadar), krom (% 4,4), bakır (% 0,25), vanadyum (% 2,1), fosfor (%0,03), kükürt (%0,025), nikel (%0,6) silikon (%0,5). Onlar ne için?

Her alaşım elementinin kendi işlevi vardır. Bu nedenle, örneğin, termal sertleştirme için krom gereklidir, nikel ise tokluğu arttırır. Molibden ve vanadyum, temper kırılganlığını neredeyse tamamen ortadan kaldırır. Alaşım elementlerinden bazıları, kırmızı sertlik ve sıcak sertlik gibi çelik özelliklerini iyileştirir.

Özelliklerini incelediğimiz Çelik R6M5, sertleştirilmiş halde 600 °C'ye kadar test sıcaklığında 66 HRC sertliğe sahiptir. Bu, güçlü ısıtma ile bile mukavemet özelliklerini kaybetmediği, yani yıpranmadığı veya deforme olmadığı anlamına gelir.

Tanım Р6М5

Çeliğin deşifre edilmesi, nasıl yapıldığına, hangi alaşım elementlerini içerdiğine ve ne kadar karbon içerdiğine bağlıdır. Farklı türler için tanımlamalar vardır. Örneğin, alaşım alaşım elementleri içermiyorsa, "St" olarak adlandırılır ve yanında çelikteki ortalama karbon içeriğini gösteren bir sayı bulunur (St20,Art45).

Düşük alaşımlı alaşımlarda önce karbon yüzdesi, ardından kimyasal elementleri ifade eden harfler gelir (10KhSND, 20KhN4FA). Örnekte olduğu gibi yanlarında sayı yoksa her birinin içeriği %1'i geçmez. Alaşımın sınıfındaki "P" harfi, yüksek hızlı bir kesim (hızlı) olduğunu gösterir.

Ardından bir sayıdır - bu tungsten yüzdesidir (P9, P18) ve sonra harfler ve sayılar alaşım elementleridir ve bunların yüzdesidir. Bundan R6M5 yüksek hız çeliğinin %6'ya kadar tungsten ve %5'e kadar molibden içerdiği sonucu çıkar.

Tavlama

Kural olarak, böyle bir alaşımın üretimi klasiktir ve tüm yüksek hız çelikleri için kullanılacaktır. Ancak, tungsten-molibden alaşımının gerçekten güçlü, sert ve aşınmaya dayanıklı olması için tavlanması gerektiği unutulmamalıdır.

Örneğin St45 gibi diğer kaliteler tavlama sırasında mukavemet özelliklerini kaybederse, yüksek hızlı olanlar tam tersine iyileşir ve güçlenir ve sertleşir. Bu nedenle R6M5 sertleştirilmeden önce tavlanır. Nasıl oluyor?

Yaklaşık 22 mm kalınlığında haddelenmiş ürünler (örneğin, R6M5 çelik sac) özel bir fırında 870 °C sıcaklığa ısıtılır, daha sonra 800 °C'ye soğutulur ve daha sonra tekrar ısıtılır. Böyle yaklaşık 10 döngü olabilir.

Ayrıca, beşinciden sonra sıcaklığı kademeli olarak az altmak gerekir. Örneğin, tekrar ısıtma ancak 850 °C'ye kadar, 780 °C'ye soğutma. Ve böylece 600 °C'ye ulaşana kadar

Böyle karmaşık bir tavlama işlemi, tanelerin varlığından kaynaklanmaktadır. Alaşımlı alaşımlarda östenit, ki bu son derece istenmeyen bir durumdur. Isıtma ve soğutma, alaşım elementlerinin mümkün olduğunca çözülmesine izin verir, ancak ostenit büyümeyecektir.

Sıcaklık rejimine dayanmazsanız ve 900 ° C'nin üzerindeki bir sıcaklıkta tavlanırsanız, alaşımda artan miktarda ostenit oluşur ve sertlik düşer. Soğutmanın yağ banyoları kullanılarak yapılması tavsiye edilir, bu tungsten-molibden alaşımını çatlaklardan ve delinmelerden koruyacaktır.

P6M5 üretim yöntemi

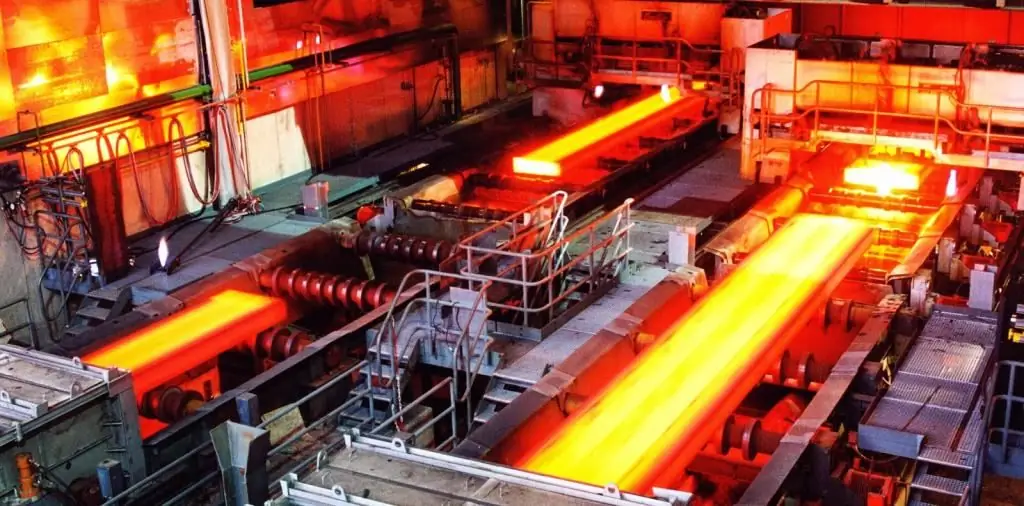

Tabii ki, diğer tüm alaşımlar gibi, R6M5 de çeşitli çeşitlerde üretilmektedir. Bu nedenle, bazı atölyelerde yüksek hızlı sıcak çelik külçelere dökülür. Diğer bir üretimde ise sıcak haddeleme ile haddelenir. Bunu yapmak için, ısıtılmış külçeler haddehanenin merdaneleri arasında sıkıştırılır. Ortaya çıkan şekli, şaftların şekline bağlı olacaktır.

R6M5 çelik kalitesi, yüksek sıcaklıklarda çalışan parçalar için yaygın olarak kullanılır. Bu nedenle, toz boyalı çelik, son zamanlarda çelik yapımında çok popüler bir yöntem olmuştur.

Sıcak çeliği külçelere dökerken, eriyikten çok hızlı bir karbür salınımı olur. Bazı alanlarda, daha sonra çatlağın başlama yeri haline gelen düzensiz birikim alanları oluştururlar.

Toz üretiminde gerekli tüm bileşenleri içeren özel bir toz kullanılır. Özel vakumlu kapta yüksek sıcaklık ve basınçta sinterlenir. Bu, malzemenin elde edildiği gerçeğine katkıda bulunur.homojen.

Uygulama

R6M5 çelik, çeşitli endüstrilerde yaygın olarak kullanılmaktadır. Çoğu zaman metalurjide tornalama, frezeleme ve delme makineleri için kesici takımların imalatında kullanılır. Bu, mukavemet, ısı direnci, sertlik özelliklerinden kaynaklanmaktadır.

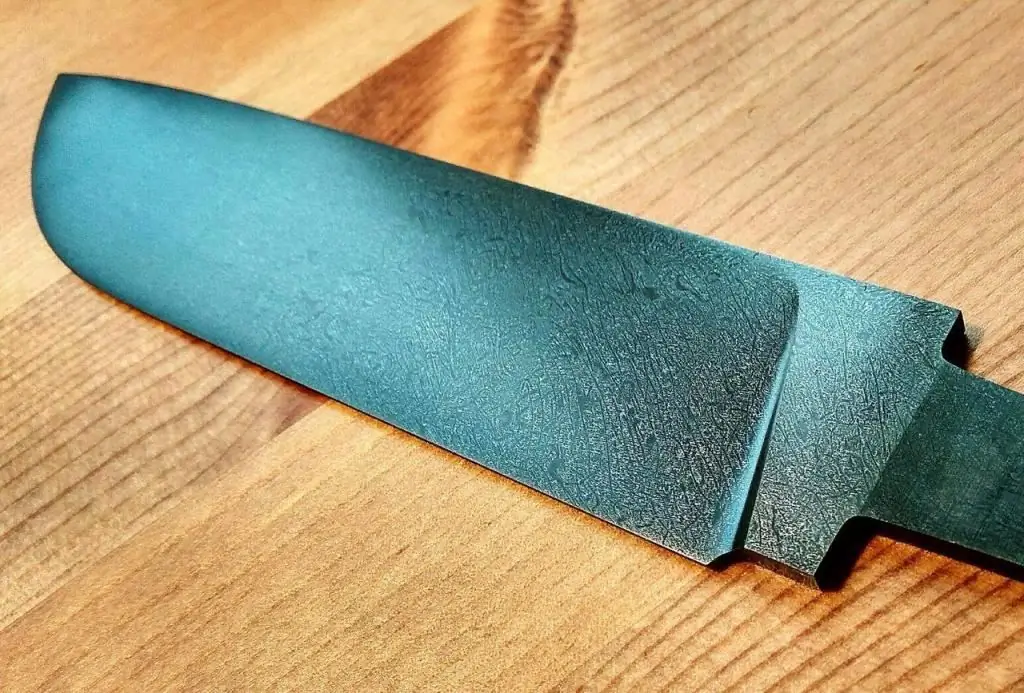

Kural olarak, matkaplar, kılavuzlar, kalıplar, kesiciler ondan yapılır. R6M5 çelikten yapılmış metal kesme aleti, yüksek hızlarda kesme için mükemmeldir, ayrıca soğutma sıvısı gerektirmez. R6M5 çelikten yapılmış bir bıçak da nadir değildir.

Tungsten-molibden alaşımı yüksek sertliğe ve yüksek tokluğa sahip olduğundan, genellikle güçlü sapları ve güzel desenleri olan bıçaklar yapmak için kullanılır.

Gerekli miktarda alaşım elementleri, pratik olarak paslanmayan ve iyi öğütülebilirliğe sahip benzersiz bir çelik oluşturmaya izin verdi. Bu, çilingir işinin kesme hızını 4 kat artırmasını sağlar.

Ayrıca 500-600°C'de yüksek hızda çalışan ısıya dayanıklı bilyalı rulmanlar üretmek için kullanılır. R6M5 alaşımının analogları R12, R10K5F5, R14F4, R9K10, R6M3, R9F5, R9K5, R18F2, 6M5K5'tir. Tungsten-molibden alaşımları, kural olarak, kaba işleme aletlerinin (matkaplar, kesiciler) imalatında kullanılıyorsa, o zaman bitirme için vanadyum (R14F4) (raybalar, broşlar). Her kesici alet, hangi alaşımdan yapıldığını bulmanızı sağlayan bir işarete sahip olmalıdır.

Önerilen:

Kullanılmış motor yağı: özellikleri, uygulaması, ipuçları

Her sürücü periyodik olarak arabasının motorundaki yağı değiştirme ihtiyacıyla karşı karşıya kalır. Bu prosedür, bir servis merkezine başvurmadan bağımsız olarak gerçekleştirilebilir. Ancak, bu durumda, sorun her zaman ortaya çıkar - kullanılmış motor yağının nereye konacağı

Kayın yoğunluğu. Ahşabın özellikleri, uygulaması ve teknolojik özellikleri

Kayın, Avrupa'nın büyük bölümünde karışık ve yaprak döken ormanlarda bulunan en yaygın ağaç türlerinden biridir. Mobilya imalatında yaygın olarak kullanılmaktadır. Ahşabı büyük bir mukavemete, tokluğa ve esnekliğe sahiptir. Makalede tartışılacak olan kayın yoğunluğu, hücresel yapıya ve neme bağlıdır

Steel 09G2S - özellikleri ve özellikleri

Çelik endüstrisindeki çeşitlilik, belirli bir ihtiyaç için belirli bir kalitede çelik satın alması gereken insanlar için genellikle korkutucudur. Bu sorun, konunun özünü anlayarak, konunun uzun ve metodik bir çalışmasıyla çözülür. Ancak, biraz kesmenin bir yolu var. Bu makale, çelik 09G2S ile ilgili en önemli ve faydalı bilgileri içermektedir. Bu makaleyi okumak fazla zaman almayacak ve edinilen bilgiler doğru materyali seçmenize yardımcı olacaktır

Çelik kalitesi R6M5: özellikleri ve uygulaması

Bıçak yapmaya başlamadan önce, ustanın gelecekte nihai ürünün yapılacağı çeliğin tüm özelliklerini net bir şekilde bilmesi gerekir. Aşağıda tartışılacak olan analoglar hariç her bir çelik, bileşiminde benzersizdir, bu da işlemesine akıllıca yaklaşılması gerektiği anlamına gelir. Bu nedenle, dikkatimizin odak noktası, özelliklerini ve uygulamasını aşağıda ayrıntılı olarak açıklayacağımız R6M5 çeliğidir

Steel U8: özellikleri, uygulaması, yorumu

Günümüzde pek çok çelik çeşidi var. Bunlardan biri enstrümantal. Bu malzeme sınıfına ait olmak, maddenin en az %0,7 karbon içerdiği anlamına gelir. Bu bileşenin varlığı, belirli performans özellikleri verir